Ein Autohersteller in China koordiniert die Produktion unterschiedlicher Motorvarianten mit RFID-Unterstützung. Die Wahl des Systemintegrators Tianyong Mechatronics fiel auf Turcks RFID-System BL ident - auch weil sich das modulare System einfach in die bestehende Infrastruktur aus Profibus-DP- und Modbus-TCP-Netzen integrieren ließ.

Der Motor ist wohl das komplexeste und technisch anspruchsvollste Teil im gesamten Automobil. Wenn auf einer Produktionsstraße unterschiedliche Varianten eines Motors gebaut werden, steigert dies die Komplexität zusätzlich. Entsprechend kleinteilig und komplex sind die Fertigungsstraßen für Motoren. Die Motorenproduktion ist ein sequentieller Prozess mit definierten Stationen. Ist ein Bauteil einmal montiert, kann der Einbau nicht mehr so einfach rückgängig gemacht werden - zumindest nicht mit einem vertretbaren zeitlichen und wirtschaftlichen Aufwand.

Die Folge: An jedem Motor muss jedes der zahllosen Bauteile perfekt sitzen und der spezifischen Konfiguration des Kunden entsprechen. Um dies sicherzustellen und Fehler soweit wie möglich auszuschließen, setzt ein Automobilhersteller in China in seiner Motorenproduktion beim Einbau der beweglichen Teile auf RFID. So erreicht der Kunde eine fehlerfreie und durchgängig transparente Produktion.

Variantenreiche Fertigung

Die Qualitätssicherung und Steuerung der Motorenproduktion hat der Systemintegrator Tianyong Mechatronics mit Sitz in Shanghai mit Turcks RFID-Lösung BL ident realisiert. Der Kunde produziert auf einer Fertigungsstraße mehrere Motorenvarianten. RFID-Schreibleseköpfe identifizieren die aktuell produzierte Motorvariante anhand eines RFID-Datenträgers (Tags), der am Werkstückträger der Motorblöcke montiert ist. Das System liest die entsprechende Konfiguration der notwendigen Bauteile aus einer Datenbank und verknüpft sie mit dem vorliegenden Motor. Große Motorenteile sind direkt mit einem Tag versehen, während kleinere Komponenten in speziellen Trägern in die Linie gebracht werden.

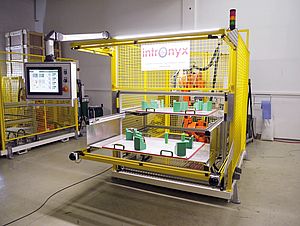

Arbeiter sortieren die kleinteiligen Bauteile in Kommissionierkästen. Die Schreibleseköpfe an der Produktionsstraße erkennen die Motor-ID, sodass die Steuerung die benötigten Bauteile automatisch anfordert. Lichtsignale an den entsprechenden Regalfächern zeigen dem Werker die Teile an, die für jeden spezifischen Motor ausgewählt werden müssen. Die Mitarbeiter entnehmen die Teile und quittieren die korrekte Kommissionierung.

Ein Mitarbeiter bringt die Träger mit mehreren übereinander hängenden Kästen zur Produktionsstraße, wo sie auf mehrstöckigen Trägern vom Förderband mitgeführt werden. An jedem einzelnen Regalgestell sind Tags montiert, die an den Schreibleseköpfen der Stationen vorbeifahren. So ordnet das System die Komissionierkästen den richtigen Motoren zu und ermöglicht die Produktion unterschiedlicher Motorvarianten auf einer einzigen Produktionsstraße.

Zusätzlich liegen die Daten jedes Tags in der zentralen Datenbank. So kann der aktuelle Fertigungsstatus jedes Motors jederzeit abgerufen werden. Das System schreibt auch Prüfwerte und Messdaten, die an den Fertigungsstationen erhoben werden, auf die Tags und gleicht sie mit den hinterlegten Sollwerten der Datenbank ab. Außerdem enthalten die Tags die IDs des Motors und der Bauteile sowie weitere Informationen. Der acht Kilobyte große Speicher reicht dazu aus. Alle Daten stehen zur statistischen Auswertung, Qualitätssicherung und zur durchgängigen Transparenz der Produktion - auch über den Tag der Auslieferung hinaus - zur Verfügung.

Der Autobauer erhält so lückenlose statistische Daten über seine Produktion und kann Fehlerhäufungen und dahinter liegende Fehlerquellen gezielt identifizieren und beseitigen. Trotz der durchgehenden Datenerfassung wollte der Kunde zusätzlichen Schutz vor Datenverlust oder Schreibfehlern durch unterwartete Störfaktoren. Der Systemintegrator empfahl daher die zusätzliche Verwendung eines Turck-RFID-Handhelds. So können die Monteure am Band manuell Schreiblesevorgänge ausführen, um spontan Tags zu überprüfen, ohne einen Stopp des Fertigungsbands auszulösen.

Modulare Lösung überzeugte

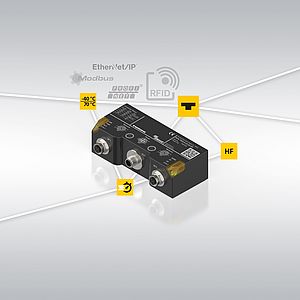

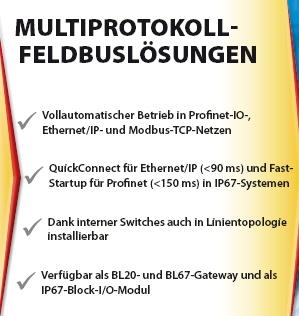

Da in der Applikation verschiedene Feldbusprotokolle für unterschiedliche Aufgaben genutzt werden, konnte Turck mit der Modularität seines RFID-Systems BL ident überzeugen. Die Schreibleseköpfe an der Linie werden über BL67-I/O-Systeme in die Infrastruktur eingebunden. Ein Gateway kommuniziert über Profibus-DP mit der Mitsubishi-SPS und übernimmt die Steuerung und Kommunikation der RFID-Schreibleseköpfe. Sollten in Zukunft zusätzliche Identifikationsaufgaben mit höherer Reichweite über UHF in das System integriert werden, können UHF-Schreibleseköpfe einfach an dieselben BL67-I/O-Stationen angebunden werden.

Für Feldüberwachung, Informationssammlung, Fertigungsplanung und -steuerung nutzt man Ethernet-Stationen. Turck hat hier ebenfalls ein BL67-Gateway geliefert, das über Modbus TCP direkt mit einem PC kommuniziert, alle Feldinformationen in Echtzeit überwacht und wichtige Bauteile lokalisiert.

Chuanhua Rong, Projektleiter beim Systemintegrator Tianyong Mechatronics, zeigt sich beeindruckt von der Flexibilität des BL ident-Systems. "Der modulare Aufbau ermöglicht die Verwendung derselben BL ident-Module an unterschiedlichen Gateways. Das erleichtert die Modellauswahl. Um verschiedene Protokolle zu realisieren, mussten wir nur die Gateways tauschen. Die RFID-Basismodule, Schreibleseköpfe, Tags und Kabelstränge konnten wir für alle Gateways gleichermaßen verwenden."

An jedes Gateway kann der Kunde maximal acht Schreibleseköpfe anschließen, darüber hinaus noch weitere digitale und analoge I/O-Module. Die geforderten Reichweiten zwischen 0 und 200 mm waren für die Anforderungen der Applikation ideal geeignet. Und noch ein weiterer Vorteil überzeugte Rong: "Mit den vorgefertigten Kabeln konnten wir unseren Installationsaufwand erheblich reduzieren. Auch die Anpassung der Programmierung war über die Standard-PIB-Funktionsblöcke schnell erledigt."