Die HACCP-Grundsätze (Hazard Analysis and Critical Control Points) sind heutzutage in der Lebensmittelindustrie tief verankert. Basierend auf dem Codex Alimentarius empfiehlt die Welternährungsorganisation (FAO) ein Vorgehen nach HACCP. Seit 1998 wird diese Empfehlung im deutschen Lebensmittelrecht und seit 2006 auch im EU-Recht umgesetzt. Die EU-Vorschrift fordert, dass jedes Lebensmittel verarbeitende Unternehmen HACCP-Konzepte dokumentiert umsetzt. Jumo liefert die passenden und zertifizierten Komponenten.

Um HACCP Grundsätze in einem Unternehmen implementieren zu können sind folgende Schritte notwendig: Analyse des Produktionsprozesses der jeweiligen Produkte und Benennung aller Möglichkeiten, von denen eine pathogene Gefahr für den Verbraucher ausgehen kann (Gefahrenanalyse). Festlegung von Lenkungspunkten, die die zuvor erkannten Gefahren ausschalten oder auf ein minimales Risiko reduzieren. Definition von Monitoring und Maßnahmen zur Beherrschung der Lenkungspunkte. Und abschließend eine lückenlose Dokumentation des ganzen Systems. Bei der Umsetzung eines HACCP-Konzeptes spielt Mess- und Regeltechnik eine übergeordnete Rolle.

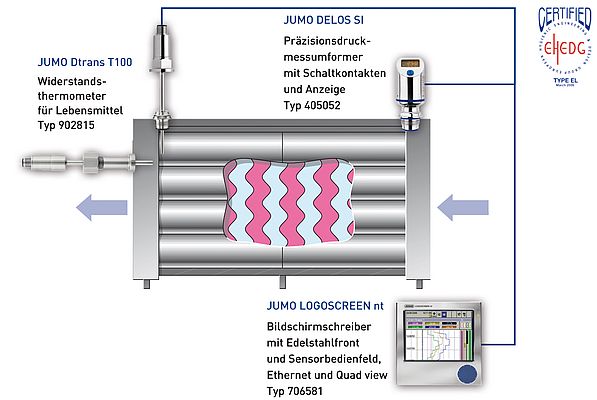

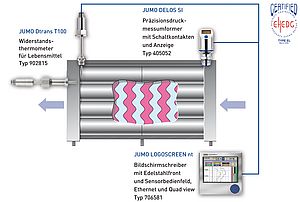

Pasteurisierungsprozess in Molkereien

Abgesehen von einigen Rohmilchprodukten wird Milch immer einem Erhitzungsprozess unterzogen, um pathogene Mikroorganismen abzutöten. Dieser Prozess ist, im Sinne der HACCP-Grundsätze, ein Punkt von dem eine pathogene Gefahr für den Verbraucher ausgeht. Anhand der Spezifikation von pasteurisierter Milch muss diese auf 72 °C erhitzt und diese Temperatur über 15 Sekunden gehalten werden. Damit die Milch im Anschluss an die Pasteurisierung auch frei von pathogenen Keimen bleibt, muss eine Vermischung mit unpasteurisierter Milch vermieden werden.

Das Gefahrenpotenzial bezieht sich in diesem Beispiel auf drei Bereiche, die alle einzeln und in Kombination eine pathogene Gefahr für den Verbraucher darstellen, wenn der Prozess nicht ordnungsgemäß abläuft. Zu kontrollieren sind u.a.: Temperatur der Milch, Zeitspanne, die die Milch einer bestimmten Temperatur ausgesetzt wird und der Druck in den Leitungen des Wärmetauschers um eine Vermischung im Leckagefall zu vermeiden.

Jumo hat sich detailliert mit der Implementierung des HACCP-Konzeptes in der Lebensmittelindustrie befasst und bietet eine Reihe spezieller Produkte und Komponenten für das komplette Monitoring. Im Fall des Wärmetauschers beim Pasteurisieren kommen z.B. die folgenden Produkte zum Einsatz:

Der Temperaturfühler Jumo Dtrans T100 hat die EHEDG-Zulassung, wurde speziell für kompakte Anlagen entwickelt, ist mit einem Messumformer ausgestattet und garantiert einen sicheren Messdatentransfer über große Entfernungen. Als Sensorelemente kommen Pt100- oder Pt1000-Temperatursensoren von Jumo in Zwei- oder Vierleiterschaltung zum Einsatz. Wird der Temperaturfühler in Kombination mit einer Einschweißhülse verwendet, kann er in den vorgesehenen Intervallen auch ohne großen Zeitaufwand und ohne den Produktionsprozess zu unterbrechen kalibriert werden.

Zur Erfassung des Überdrucks in den Rohrleitungen der pasteurisierten Milch, empfiehlt sich der Präzisionsdruckmessumformer Jumo DELOS SI. Das hygienische Design, die Medien berührenden Teile aus Edelstahl sowie die Totraum freie Konstruktion verhindern mikrobielle Kontamination und gewährleisten somit höchste Prozesssicherheit. Wird anstelle des Überdrucks der Differenzdruck beider Leitungen überwacht, bietet sich der Differenzdruckmessumformer Jumo dTRANS p20 DELTA an. Der Nutzen dieses Gerätes liegt darin, dass der Differenzdruck nicht aus zwei Messsignalen an der Steuerung berechnet werden muss, sondern als ein einziges Signal direkt vom Gerät ausgegeben wird. Der dTRANS p20 DELTA verfügt über die gleiche hygienische Ausstattung und Genauigkeit wie der DELOS SI.

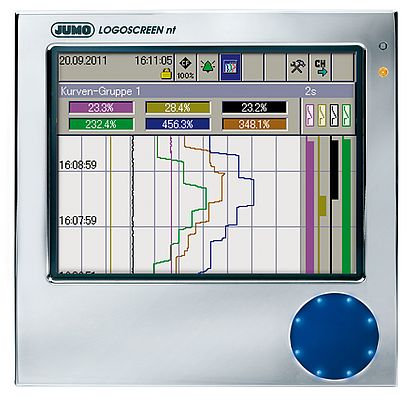

Typgeprüfter Bildschirmschreiber für zuverlässiges Monitoring

Die Überwachung und Aufzeichnung der Messwerte erfolgt schließlich über den Bildschirmschreiber Jumo LOGOSCREEN nt. Das Gerät wurde entsprechend den Anforderungen der Milchverordnung und der Richtlinie des Erhitzungsausschusses in Bezug auf Mess-, Regel-, Kontroll- und Sicherheitseinrichtungen für Milcherhitzungsanlagen entwickelt und durch das Institut für Verfahrenstechnik der Bundesanstalt für Milchforschung in Kiel typgeprüft. Neben den messtechnischen Eigenschaften und der zuverlässigen Registrierung überzeugt der Jumo LOGOSCREEN nt durch sein Edelstahlgehäuse mit hoher Schutzart IP65. So erfüllt der Bildschirmschreiber die Hygieneanforderungen der Lebensmittelindustrie und ist gleichzeitig beständig gegenüber aggressiven Reinigungsmitteln.

Um die im Rahmen der HACCP-Implementierung notwendige Überwachung zu gewährleisten, verfügt der Jumo LOGOCREEN nt über eine Alarmfunktion und über mehrere Relais. Hierdurch kann zum Beispiel bei Temperaturunterschreitung oder Druckabfall ein Ventil geöffnet werden, welches die Milch wieder in den Vorlauftank zurückleitet, damit sie im Anschluss den Erhitzungsprozess erneut durchlaufen kann. Der komplette Vorgang der Erhitzung wird Chargen bezogen durch den Jumo LOGOSCREEN nt lückenlos und manipulationssicher aufgezeichnet.

Fazit

Jumo bietet das komplette Paket um Prozesse im Rahmen der HACCP-Implementierung vollständig zu erfassen, zu überwachen und schließlich zu dokumentieren. Zusammen mit einer Vielzahl von Sensorik-Komponenten liefert der Bildschirmschreiber zur Dokumentation eine in sich geschlossene Lösung. So werden enorme Kosten durch Zeitersparnis bei den Validierungs- und Verifizierungsprozessen eingespart.

Autorin: Christina Hoffmann, Branchenmanagerin Pharma & Food, Jumo, Fulda