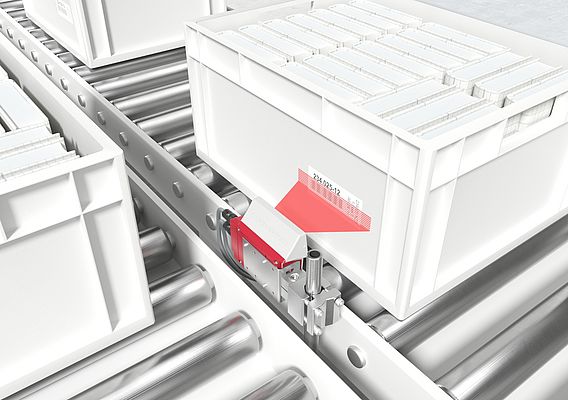

Barcodeleser sind Sensoren, die in der Produktion oder Logistik Güter und Material identifizieren. Dazu erfassen sie unterschiedlich genormte Strichcodes und liefern deren IDs an ein übergeordnetes System. Für den Einsatz in automatisierten Anwendungen ist das wesentliche Ziel, eine möglichst hohe Lesegüte, auch als Lesequalität bezeichnet, zu erreichen: Grundsätzlich erfassen Barcodeleser die Labels mit unterschiedlicher Qualität, die sich in prozentualer Abstufung angeben lässt. Der Prozentwert bezieht sich dabei auf das abgetastete Kontrastverhalten. Liegt der Wert unter einer bestimmten Schwelle, wird das Label nicht mehr gelesen. Eine Herausforderung für Anlagenbetreiber ist es, möglichst schnell die Barcodeleser zu finden, die keine ausreichende Lesequalität liefern und die Gründe dafür zu identifizieren – ohne zusätzliche Daten zu möglichen Fehlerquellen kann das einen großen Aufwand bedeuten. Insbesondere in großen Anlagen, etwa in der Intralogistik, mit bis zu 1.000 Barcodelesern und kilometerlangen Transportwegen, gleicht das der Suche nach der Nadel im Heuhaufen: Im Zweifel muss ein Techniker unter Zeitdruck den kompletten Weg eines Transportgutes nachverfolgen, um einen schlecht ausgerichteten Sensor oder die Störfaktoren aus dessen direkter Umgebung zu identifizieren. Erschwerend hinzu kommen Grenzfälle wie: Der Barcodeleser ist einigermaßen ausgerichtet und liest meistens, dennoch erfasst er Labels gelegentlich nicht. Etwa, weil er leicht schräg steht, nur im Grenzbereich liest oder andere Faktoren, wie Labels von ungenügender Qualität, eine Rolle spielen.

Einflussfaktoren auf die Lesequalität

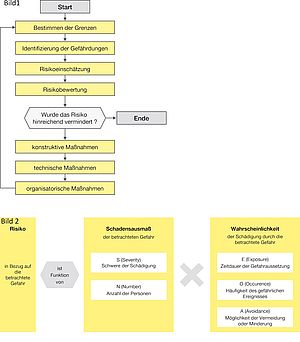

Entsprechende Daten zu generieren, um die Fehlerursachen zu finden, ist über die Barcodeleser selbst jedoch nur bedingt möglich. Zwar überwachen die Sensoren ihren eigenen Status und übermitteln bei Bedarf Daten über OPC UA an das übergeordnete System. Allerdings funktioniert diese Selbstüberwachung nur sehr eingeschränkt – ein Sensor betrachtet lediglich die eigene Sicht. Das heißt, er sendet Informationen wie „Ich lese gerade“, „Ich lese besonders gut“ oder „Ich lese besonders schlecht“ – also seine ermittelte prozentuale Lesegüte. Den Grund für eine schlechte Lesequalität kann das Einzelgerät jedoch nicht erkennen. Hierfür gibt es drei mögliche Einflussfaktoren: das Gerät selbst, das Barcode-Label oder Störfaktoren aus der Umgebung. Mögliche Fehlerquellen in Bezug auf den Barcodeleser selbst sind beispielsweise eine schlechte Ausrichtung auf die zu erfassenden Labels oder ein technischer Defekt. Labels wiederum können beschädigt, verschmutzt oder schlecht gedruckt sein, was je nach Grad der Beschädigung oder Bedruckung die Lesequalität nur senkt oder eine Identifikation ganz verhindert. Zu den Störfaktoren aus der Umgebung zählen unter anderem Vibrationen, Staub und Blendung durch Sonneneinstrahlung oder Strahler im Hintergrund. Auch Feuchtigkeit, beispielsweise in Tiefkühllagern, kann ein Störfaktor sein, wenn dadurch die Sichtscheibe des Barcodelesers beschlägt.

Künstliche Intelligenz liefert die Zusammenhänge

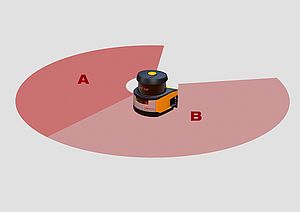

KI kann dabei helfen, die unterschiedlichen Ursachen voneinander zu trennen und damit die Gründe für Störungen oder eine schlechte Lesequalität schnell zu erkennen. Leuze arbeitet dazu gemeinsam mit einem Automobilhersteller an einer Lösung, die Sensoren mit Daten aus dem Gesamtkontext anreichert. Von Vorteil ist, dass die Barcodeleser wie gewohnt einsetzbar bleiben, ohne dass dies beim Kunden zusätzlichen Aufwand in der Installation generiert. Dabei geht es um große Datenmengen: Viele Labels kommen im Laufe des Prozesses an vielen Barcodelesern vorbei und werden an unterschiedlichen Einbauorten gelesen. Dadurch ergibt sich der Gesamtkontext. Mathematisch lässt sich dieser Gesamtkontext durch eine Gleichung mit vielen Unbekannten beschreiben – unzählige Barcodeleser, noch häufiger auftauchende Labels und verschiedene Einbauorte der Leser. An jeder Station und zu jedem Label gibt es ein unterschiedliches Ergebnis für die Lesequalität in Prozent. KI löst dieses komplizierte Gleichungssystem auf und beantwortet die Fragen, ob sich eine schlechte Lesequalität stets bei einem bestimmten Barcodeleser, nur bei einem Label oder einem bestimmten Labeltyp oder immer an einem bestimmten Einbauort zeigt.

Maschinelles Lernen über Recommendation-Algorithmen

Leuze setzt hierfür auf Recommendation-Algorithmen, also auf KI-basierte Empfehlungsmethoden. Das sind die gleichen Methoden, wie sie beispielsweise auch von Streaming-Diensten verwendet werden, um das Nutzerverhalten auszuwerten und darauf basierend entsprechende Filme oder Serien zu empfehlen. In Analogie zu dem Nutzerverhalten entsprechen die Barcodes den Filmen und die Barcodeleser den Nutzern dieser Streaming-Dienste. Der Recommendation-Algorithmus bewertet somit ein Label als mehr oder weniger „attraktiv“ für unterschiedliche Barcodeleser. Auf diese Weise lässt sich ermitteln, welcher Sensor oder welches Label mit einem gewissen Prozentsatz „unattraktiv“, also grenzwertig oder auffällig ist.

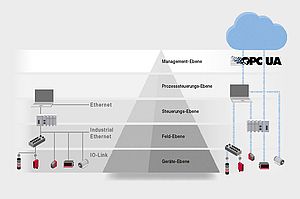

Per Edge Device oder Cloud

Technisch lässt sich eine solche KI-basierte Lösung über Edge Devices oder über eine Cloud umsetzen, abhängig von den Kundenwünschen und von der jeweiligen Anlage. Ein Edge Device ist ein separates Gerät in der Nähe eines Sensorverbundes, das dessen Daten sammelt, analysiert und weitergibt. Es lassen sich auch mehrere Edge-Devices miteinander verbinden. Weil ein Edge Device im Sinne einer Zwei-Wege-Kommunikation Daten nicht nur sammelt und auswertet, sondern die Analyse an den Sensor zurückspielt, kann ein Barcodeleser diese Information auch weitergeben und melden, dass ein Problem besteht. Der Vorteil dabei: Die IT-Architektur des Kunden muss nicht verändert werden. Alternativ ist ein Betrieb über eine Cloud möglich, beispielsweise, wenn Daten über räumlich getrennte Orte zusammengeführt werden sollen.

Großes Einsparpotenzial

Der Ansatz von Leuze, KI-basierte Empfehlungen für die Fehleridentifikation zu nutzen, bietet sowohl bei der Inbetriebnahme als auch im laufenden Betrieb einer Anlage enorme Vorteile. Eine schnelle Inbetriebnahme spart Zeit und Kosten. Hier ist es nutzbringend, wenn sich die Ursachen schlechter Lesequalität umgehend offenbaren. Im laufenden Betrieb wiederum ermöglicht die Methode eine vorausschauende Wartung (Predictive Maintenance). Heißt: Zeichnet sich ab, dass ein Stillstand erforderlich wird, können Anlagenbetreiber rechtzeitig geeignete Maßnahmen ergreifen und beispielsweise vorproduzieren, vorauslagern und damit die Lieferperformance Richtung Kunden hochhalten. Diese Früherkennung kann von Daten aus teils mehreren Jahren Betrieb profitieren. Zudem lernt das System laufend dazu. Der Einsatz von KI zahlt sich so in jedem Fall aus, wenn es darum geht, Störfaktoren bei der Barcode-Identifikation von Gütern schnell und zuverlässig zu erkennen.