Vierzehn Containerbrücken am Container Terminal Altenwerder der Hamburger Hafen und Logistik AG sind mit Energieketten ausgerüstet, um die Portalkatzen mit Energie und Signalen zu versorgen. Die Chainflex-Leitungen arbeiten seit zwölf Jahren störungsfrei. Das Container Terminal Altenwerder war damals Pionier beim Einsatz von Energieketten und hochbiegefesten Leitungen.

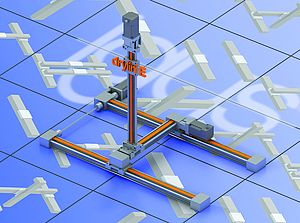

Die Hamburger Hafen und Logistik AG (HHLA) schlägt auf ihren vier Containerterminals im pro Quartal rund 1,9 Millionen TEU-Standardcontainer um. Mit dem Container Terminal Altenwerder (CTA) betreibt die HHLA eine der produktivsten und modernsten Containerumschlagsanlagen. 14 Containerbrücken können dort vier Großcontainerschiffe gleichzeitig be- und entladen. Fahrerlose Transportfahrzeuge übernehmen den Transport der Container ins Blocklager und auch die Zweikatz-Containerbrücken sind auf höchste Umschlagsleistung ausgelegt. Die Hauptkatze übernimmt den Transport vom Schiff auf eine Plattform, die sich mittig auf der Brücke befindet. Von dort befördert eine zweite Katze - die Portalkatze - den Container vollautomatisch auf eines der Transportfahrzeuge.

Neue Wege bei der Energiezuführung

Die Energiezuführung zu den Katzen von "Ship to shore"-Kranen (StS) erfolgte vor zwölf Jahren mit den damals üblichen Festoonsystemen. Bei den Zweikatzkranen fiel die Entscheidung erstmals für den Einsatz von Energieketten als Erstausstattung der Portalkatze. Die erwarteten Vorteile: längere Lebensdauer und kompaktere Konstruktion. Die Branche beobachtete dieses Experiment aufmerksam.

Dipl.-Ing. Jan Porwit, technischer Abteilungsleiter für den Bereich Großgeräte, ist mit dem Ergebnis überaus zufrieden. Er ist bei der CTA-Tochtergesellschaft SCA GmbH (Service Center Altenwerder) verantwortlich für Service und Instandhaltung der Krananlagen im Bereich Großgeräte. Sein Team hat mit der Energiezuführung zu den Portalkatzen wenig Probleme: "In den Energieketten ist immer noch der erste Chainflex-Leitungssatz installiert. Nur die mechanischen Komponenten der Ketten wurden 2008 wegen Verschleiß ausgetauscht und durch eine von Igus entwickelte Heavy Duty-Ausführung ersetzt." Die Chainflex-Leitungen habe man dabei aber erhalten, so Porwit. Diese haben bislang mehrere 100.000 Containerbewegungen bewältigt. Diese hohe Umschlaghäufigkeit bei 54 Metern Verfahrweg, dazu die hohe Dynamik mit Geschwindigkeiten bis 240 m/min sowie die ständigen Witterungsbelastungen, fordern die dauerbewegten Leitungen erheblich. Die Igus Chainflex-Leitungen, die speziell für den Einsatz in Energieketten entwickelt werden, haben dabei ihre Haltbarkeit bewiesen.

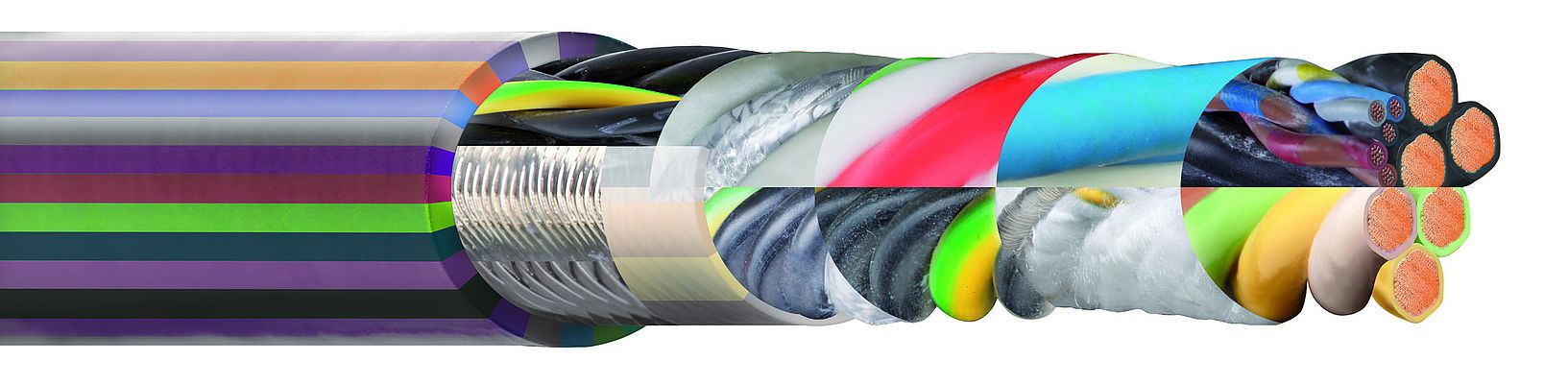

Der Grund für die lange Lebensdauer sind die hochbiegefesten Leitungen aus dem Chainflex-Programm von Igus, die speziell für bewegliche Einsätze entwickelt wurden. Bei der Auswahl der Leitungen arbeitet Igus eng mit Siemens zusammen. Siemens ist dabei für die Entwicklung der Antriebs- und Steuerungstechnik der Containerbrücken verantwortlich. So schlug Igus beispielsweise vor, die Leistungsversorgung der jeweils zwei 364 kW-Hubmotoren über CF 300-Einzeladerleitungen mit Querschnitten von 1 x 120 mm2 sicherzustellen. Diese Leitungen benötigen einen kleineren Biegeradius und sparen Gewicht gegenüber mehradrigen Leitungen. Sie ermöglichen eine gleichmäßigere Gewichtsverteilung in der Energiekette und neigen nicht zum unerwünschten Verdrehen der Leitungen, der sogenannten Korkenzieherbildung.

Vorteile gegenüber anderen Systemen

Neben der Energieversorgung wird auch der Signal- und Datentransport über die Energiekette sichergestellt. Hier kommen neben Steuerleitungen der Serie CF 9 und Motorleitungen vom Typ CF 34 in unterschiedlichen Abmessungen auch "Twisted pair"-Datenleitungen der Serie CF 11 zum Einsatz. Darüber hinaus sorgen Lichtwellenleiter aus dem Chainflex-Programm für die Anbindung der Sensorik.

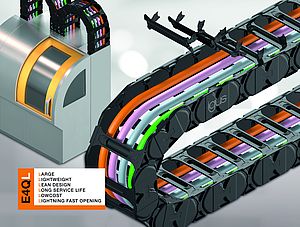

Da in der Summe sehr viele Leitungen benötigt werden, um der Portalkatze Energie und Signale zuzuführen, sind an den Containerbrücken jeweils zwei gegenläufig arbeitende Energieketten vom Typ E4 5050 RHD installiert. Sie kommen auf ein Gewicht von 13 bis 15 Kilogramm pro Meter. Die Leitungslast beträgt etwa 14 Kilogramm pro Meter je Kette. Rainer Rössel, Leiter Geschäftsbereich Chainflex der Igus GmbH: "Ein Festooning ist rund 30 Prozent schwerer, da die Leitungslänge systembedingt circa 50 Prozent länger und das Metergewicht der Festoon Leitungen höher ist." Festoon-Leitungen sind durch schwere Gummiaußenmäntel oder Stahltragelemente geschützt. "Bei unserem System sorgt dagegen die Kette für den Schutz und die sichere Führung der Leitungen", so Rössel. Somit spart das Energiekettensystem von Igus Platz und Gewicht.

CTA und Igus haben nach sechs Jahren eine Steuerleitung ausgebaut und untersucht. Die Leitung war trotz einer sechsstelligen Zykluszahl noch wie neu. Dazu trägt der hochabriebfeste Mantel aus TPE-Compound ebenso bei wie die Auswahl der Werkstoffe für die Isolierung, die Art des Verseilens der Leitungen und die Fertigung nach hohen Qualitätsstandards.

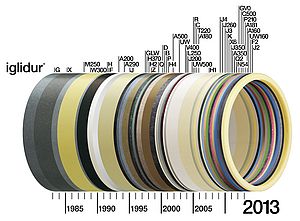

Entscheidend für die Lebensdauer eines Energiekettensystems ist auch, dass Kette und Leitungen wie bei Igus für den gemeinsamen Einsatz und für die dauerhafte Bewegung entwickelt werden, denn Bewegung bedeutet Verschleiß. Bei jeder einzelnen Kette legt Igus die Aufteilung so fest, dass eine gleichmäßige Belastung unter Bewegung gegeben ist. Vor zwölf Jahren galt die Entscheidung für eine Energiekette noch als mutig. Inzwischen hat sich diese in Kombination mit Chainflex-Leitungen durchgesetzt. Über 650 Ship-to-Shore-Krane verwenden weltweit Energieketten. Bei den RTG, RMG und ASC, die für den Containerumschlag im Containerlager eingesetzt werden, liegt der Marktanteil bei über 60 Prozent. Energieketten von Igus sind heute auf Hafenkrananlagen aller Art "state of the art".