Um 17.30 Uhr ruft ein Kunde bei der Schnaithmann Maschinenbau an. Seine Bitte: die Produktionsanlage müsse für einen Großauftrag über mehrere tausend Spielzeugautos umgerüstet werden. Seine Frist: der nächste Tag.

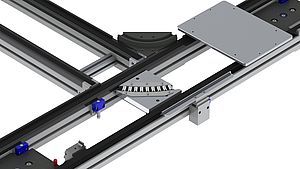

Für Schnaithmann, einen der führenden Systemlieferanten in der Automatisierungstechnik, eine lösbare Aufgabe. Denn das Unternehmen arbeitet daran, dass solche Prozesse bald voll automatisiert funktionieren. Und so könnte das aussehen: die Experten des Anlagenbauers liefern online eine Materialaufstellung an das Lager. Ebenfalls online verschicken sie Listen, welche Bauteile an der Produktionsanlage ausgetauscht und wie an den jeweiligen Arbeitsplätzen platziert werden müssen. Wenn die Beschäftigten des Schnaithmann-Kunden am nächsten Morgen an ihre Arbeitsplätze kommen, finden sie die nötigen Informationen, mit denen sie ohne Zeitverlust die Umstellungen vornehmen und mit der Produktion beginnen können. "Rein technisch ist dieses Szenario bereits möglich," sagt Volker Sieber.

Der alte Hut

Der Chefentwickler von Schnaithmann rechnet jedoch damit, dass es noch etwa zwei Jahre dauern wird, bis solche Leistungen konkret umgesetzt werden. "Wir wollen die Wünsche der Kunden befriedigen und setzen natürlich auf Technologien, die heute unter dem Begriff Industrie 4.0 zusammengefasst werden - auch wenn wir das nicht unbedingt so nennen wollen", sagt er.

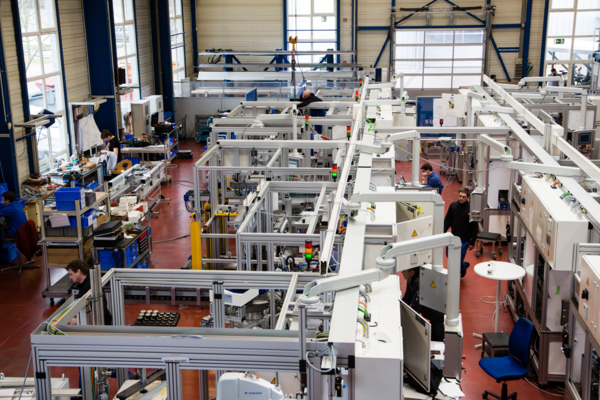

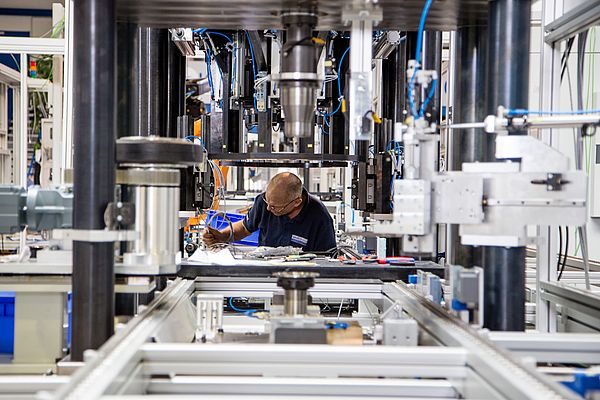

"Die Sammlung sowieso vorhandener Daten sinnvoll für die Kunden zusammenzubringen, das ist für mich Industrie 4.0." Eine konkrete Strategie habe man dabei nicht. Vielmehr habe es schon immer zur Firmenphilosophie gehört, mit einem Zeithorizont von drei bis vier Jahren nach vorne zu schauen. "Seit vielen Jahren achten wir ständig darauf, wie wir mit den jeweils aktuellen Technologien Nutzen für unsere Kunden erzielen können", sagt Sieber. Der mittelständische Familienbetrieb aus Remshalden in der Nähe von Stuttgart bietet seit 1985 maßgeschneiderte Sondermaschinen für Montage- und Automationsaufgaben an. Das können sowohl eine einzelne Roboterzelle als auch komplette Fertigungslinien mit integrierter Steuerung und anspruchsvolle Verkettungsanlagen sein.

Der Leistungsumfang reicht von der Ideenfindung über Planung und Konstruktion bis hin zur Inbetriebnahme einer kompletten Anlage und deren Wartung. Komplexe Datenverarbeitung sei seit jeher fester Bestandteil der Maschinen und Anlagen, sagt Sieber. "Als vor etwas mehr als drei Jahren das Thema Industrie 4.0 aufkam, war mein erster Gedanke deshalb, dass das doch ein alter Hut ist."

Allerdings ergebe sich jetzt durch die Verknüpfung mit dem Internet eine völlig neue Qualität. Während sich Wissenschaft, Verbände und Politik seit längerem intensiv mit dem Thema Industrie 4.0 auseinandersetzen und immer wieder öffentlich Anstöße geben, ist das Bild in den Unternehmen höchst unterschiedlich. Sieber hat die Erfahrung gemacht, dass manche Firmen die "vierte industrielle Revolution" in einigen Bereichen bereits umsetzen, während andere den Begriff eher als Bedrohung denn als Zukunftsversprechen auffassen.

Wer hat Angst vor Industrie 4.0?

Einige könnten den Begriff kaum noch hören, da er zu inflationär gebraucht werde. Sieber plädiert dafür, Industrie 4.0 stärker als eine Art Plattform zu begreifen, an der sich alle orientieren können. Das sei gerade für den Mittelstand in Deutschland enorm wichtig: "Wir müssen daran arbeiten, denn in den nächsten fünf bis zehn Jahren wird in der Industrie kein Stein mehr auf dem anderen bleiben", sagt er. Schnaithmann sieht sich für diese Entwicklung gut gerüstet.

Software vs. Hardware

Das Unternehmen hat in den letzten fünf Jahren nicht nur die Belegschaft auf mittlerweile 210 Mitarbeiter verdoppelt, sondern auch sein Netzwerk mit Universitäten, Forschungseinrichtungen und Schulen ausgebaut. In diesen Kooperationen entstünden zahlreiche Projekte, die sich mit dem Thema Industrie 4.0 befassten, sagt Sieber. Dabei werde eines immer deutlicher: "Künftig wird es viel mehr um Software als um Hardware gehen, da immer mehr über das Netz abgewickelt wird."

Die Anlagen würden sich in den kommenden Jahren rasant entwickeln, glaubt Sieber. "Im Grunde genommen bauen wir immer noch dumme Anlagen." In einigen Jahren, so seine Vorstellung, würden die Anlagen erkennen, wenn etwas nicht stimmt oder Dinge geändert werden müssen, um entsprechend zu reagieren und den Menschen mitzuteilen was zu tun ist. Im Falle der Spielzeugautos könnten die Servicemitarbeiter dann durchaus um 17.30 Uhr in den Feierabend gehen, da die Anlage die Umstellungen selbst ausarbeiten und veranlassen würde.