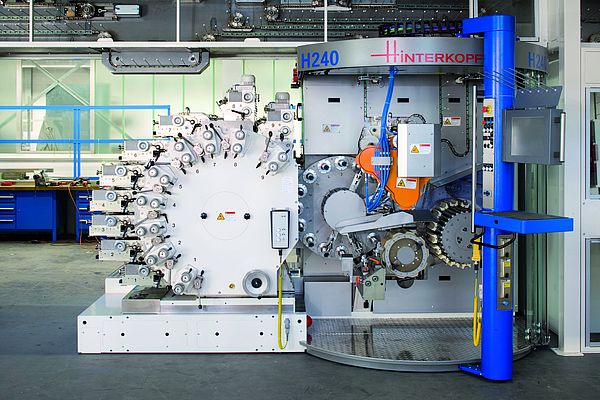

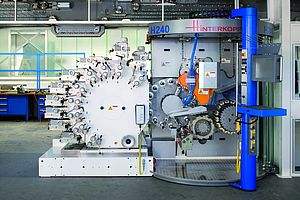

Wenn Glastüren eingesetzt werden, um eine Lackierstation abzuschließen, hat dies weniger optische als vielmehr praktische Gründe: Die verwendeten Reinigungsmittel können dem Glas nichts anhaben. Auf der Grundmaschine H240 von Hinterkopf werden Aluminiumdosen und -tuben bedruckt oder lackiert. Für den gleichmäßigen Lauf der Glastüren, der unter anderem die nötigen Sicherheitsfunktionen gewährleistet, wird die Bogenführung Curviline von Rollon eingesetzt.

Bei der Hinterkopf GmbH in Eislingen werden Maschinen entwickelt und produziert, mit denen ein unscheinbares Kunststoff- oder Aluminiumbehältnis in das verlockende Produkt verwandelt wird, das im Geschäft zum Kaufen animieren soll. Tuben und Dosen werden nach den Wünschen der Hersteller bedruckt oder lackiert, bevor sie an die Abfüllung übergeben werden. Dabei ist es nicht die Produktion etwa einer Standard-Getränkedose, sondern die Umsetzung ausgefallenerer Formate, mit denen sich die Entwickler bei Hinterkopf beschäftigen. Gerade bei Kosmetikprodukten spielt die auffällige Verpackung eine große Rolle.

Eine Transportkette, die 800 bis 1.000 m Länge erreichen kann, verbindet alle Stationen der Behälterproduktion. Die Grundmaschine H240 entnimmt die Dosen oder Tuben von den Bolzen der Kette und steckt sie auf einen drehbaren Dorn auf, der sie während des Bedruckens und/oder des Lackierens festhält. An dieser Stelle ist die exakte Positionierung wichtig, damit das Motiv wie gewünscht auf den Gefäßen erscheint. Im folgenden Schritt kommen die noch feuchten Behälter wieder auf die Kette zurück, was hohe Ansprüche an das Handling stellt. An die Grundmaschine wird wahlweise eine Druck- oder Lackierstation angeschlossen. Aluminiumdosen beispielsweise werden mit einem Grundlack versehen, dann bedruckt und abschließend wieder lackiert. Entsprechend stehen drei Grundmaschinen in der Produktionslinie; bei der Herstellung von Kunststofftuben sind es zwei. Auf der Bedruckungs- bzw. Lackierstation werden die Behälter mit bis zu neun Farben im Offsetdruck dekoriert. Jedes Druckbild wird sofort nach der Bedruckung auf Vollständigkeit und Fehlerfreiheit kontrolliert. Die H240 ist auf eine Produktionsleistung von 240 Teilen pro Minute ausgelegt.

Druck- und Lackierarbeiten sind mit oftmals aggressiven Reinigungsprozessen verbunden. Da sich Acrylglas mit der Zeit eintrüben würde, verwendet Hinterkopf als Verkleidung für die Druck- und Lackierstation drei Türelemente aus Echtglas, von denen zwei motorisch verschiebbar sind. Sie bilden eine geschlossene Verkleidung, die vorgeschriebene Sicherheitsnormen erfüllt, sowohl den Farben als auch den Reinigungsmitteln standhält und dabei ihr hochwertiges Erscheinungsbild behält. 60 bis 70 kg bringt eine solche Echtglasscheibe auf die Waage. Diese Last muss die Führung sicher und gleichmäßig bewegen, damit der Antrieb auch die erforderlichen Sicherheitsfunktionen ausführen kann. Trifft ein Türelement während seiner Bewegung auf ein Hindernis, z. B. einen Maschinenbediener, muss das System anhalten, ohne diesen zu verletzen. Dies wird sichergestellt, indem der Motor sich bei einer erhöhten Antriebsleistung, wie sie durch Auftreffen auf das Hindernis erzeugt wird, ab einem festgelegten Schwellenwert abschaltet. Laufen die Türen in der Führung nicht ganz leicht und gleichmäßig, wird der Schwellenwert auch ohne Hindernis erreicht, was entweder zu unerwünschten Stillständen führt oder - wenn der Wert heraufgesetzt wird - ein erhöhtes Risiko darstellen kann. Gibt die Führung zu wenig Halt, können die Scheiben herausspringen und dabei zerbrechen.

Runde Sache aus einem Stück

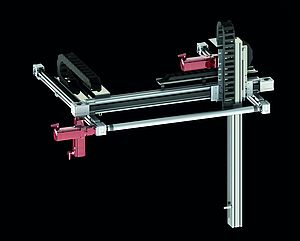

Die Suche nach der richtigen Bogenführung führte den Konstrukteur Rainer Nuding von Hinterkopf zu Rollon. In vorherigen Projekten setzte Hinterkopf bereits vereinzelt Führungen der Lineartechnikspezialisten ein, und so ergab sich auf einer Messe das Gespräch über das aktuelle Problem. Vorschläge anderer Anbieter konnten Nuding aus verschiedenen Gründen nicht überzeugen: "Viele bieten Bogenelemente nur mit festen Radien und Bogenlängen an. Die Führung muss dann aus Teilstücken zusammengesetzt werden, das kam für unsere Anforderung an die Laufruhe von vornherein nicht in Frage."

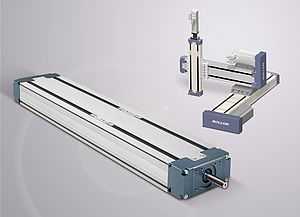

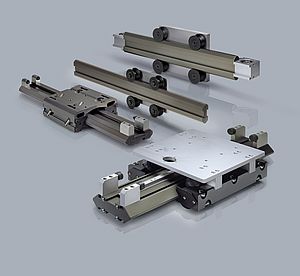

Jetzt ist die Curviline am Dachblech verschraubt und die beiden beweglichen Scheiben sind an je zwei Läufern befestigt. Es wird die breitere der beiden verfügbaren Curviline-Schienen mit 23 mm Breite eingesetzt. Der zugehörige Läufer ist 89,5 mm breit und 36,4 mm hoch. Jeder dieser Läufer trägt eine Last in axialer Richtung bis 1130 N. Die gestreckte Länge der Schiene beträgt 3,20 m, und sie ist in einem Winkel von 187,5° gebogen, um den Radius von knapp 1.000 mm zu erreichen. "Obwohl wir etwa 20 bis 30 Maschinen vom Typ H240 produzieren und damit keine riesigen Stückzahlen abnehmen, hat Rollon die Schiene mit dem gewünschten Radius in der benötigten Länge nach unseren Vorgaben realisiert." Diese Flexibilität, ein Markenzeichen der Ratinger, ist auch für Nuding ein echtes Plus. Lobend erwähnt er auch, dass sich die Exzenterrollen einstellen lassen und dadurch die Laufruhe zusätzlich optimiert werden kann. Dabei ist der Reibwert der verwendeten Rollenzapfen ohnehin gering und der Lauf entsprechend gleichmäßig.

Konstruktion unter erschwerten Bedingungen

Wurden die ersten H240 noch mit der ursprünglichen Eigenlösung der Bogenführung ausgeliefert, stellte sich schnell heraus, dass für den gleichmäßigen Lauf, der eine Grundvoraussetzung für die Sicherungsfunktionen darstellt, Spezialwissen der Lineartechnik erforderlich ist. Es sollte möglich sein, die neue Lösung vor Ort in bestehende Anlagen hinein zu konstruieren. Da unter der Dachabdeckung neben der Führung für die Glastüren auch alle Schläuche und Kabel der Maschine untergebracht sind, muss die Führung mit minimalem, vorgegebenem Platz auskommen. Dass sich die bereits ausgelieferten Anlagen mit der neuen Führung nachrüsten lassen, war für Nuding ein wichtiges Kriterium bei der Entscheidung für die Curviline. Runde Verkleidungen oder Echtglasscheiben sind Kennzeichen einer neuen Maschinengeneration von Hinterkopf. Im Fall der H240 ist Nuding jetzt mit der Ausführung mit Curviline rundum zufrieden und weiß, dass die Sicherheit der Betreiber auf der ganzen Welt gewährleistet ist, was das Verfahren der Türelemente betrifft. Gut hat ihm auch gefallen, dass "Rollon eine gründliche technische Prüfung vorgenommen hat, bevor uns die Schiene angeboten wurde. So konnten wir hinsichtlich der Belastung sicher planen. Auch die Flexibilität von Rollon, uns die Schiene nach Zeichnung zu fertigen, hat schließlich zur optimalen Lösung für die H240 geführt."