Streng genommen gibt es nur zwei verschiedene Arten von Druckmessung: Absolutdruck- und Differenzdruckmessung. Alle anderen Messarten sind auf diese beiden Methoden zurückzuführen. Im Folgenden soll anhand eines Beispiels für bidirektional differentielle Sensoren die wichtige Spezifikation des Systemdrucks (common mode pressure) erläutert werden.

Differenzdruckmessung

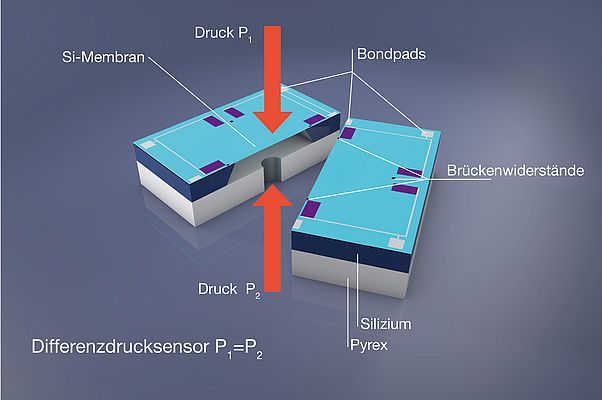

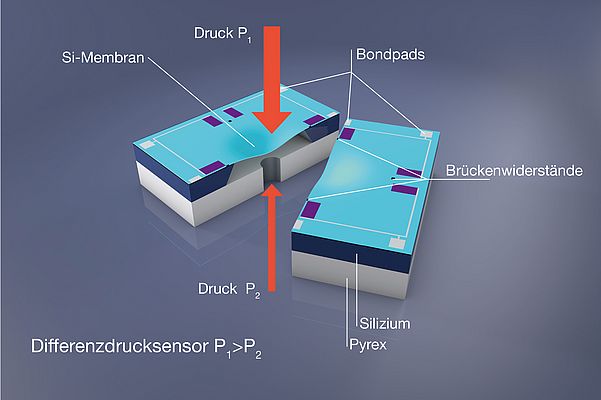

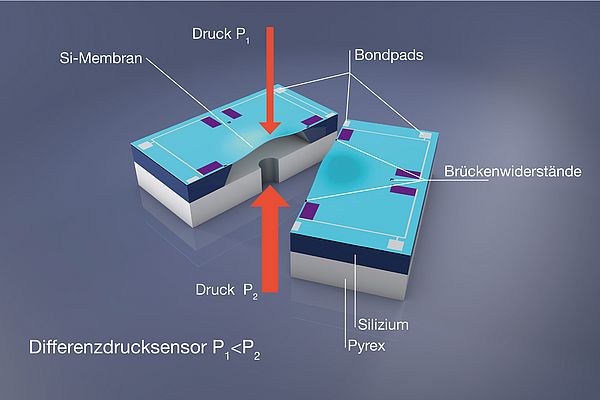

In der Differenzmessung vergleicht man zwei Drücke P1 und P2, die von außen über das entsprechende Gehäuse an der Unter- und Oberseite der druckempfindlichen Messzelle anliegen. Üblicherweise wird unterschieden in P1 ≤ P2 oder P1 ≥ P2. Bei den meisten Sensoren auf Siliziumbasis kann nur eines dieser beiden Druckverhältnisse erfasst und ausgewertet werden. Im Allgemeinen wird eine Druckmessung mit dieser Einschränkung als Differenzdruckmessung bezeichnet.

In Abbildung 1 ist schematisch der Fall P1 = P2 dargestellt. Die Membran wird nicht deformiert und der Sensor erzeugt bei beiderseitig gleichem Druck kein Ausgangssignal.

Bidirektional differentielle Sensoren

Über die beschriebene Differenzmessung hinaus gibt es Anwendungen, bei denen beiden Bedingungen P1 ≤ P2 als auch P1 ≥ P2 gefordert sind. (z.B. Be- und Entlüften, Unter- und/oder Überschreiten eines Flüssigkeitsniveaus, Ein- und Ausatmen usw.). Da es für diesen Fall der Differenzdruckmessung keine allgemein anerkannte Bezeichnung gibt, nennt AMSYS Sensoren, die diese Art von Differenzdruck messen können, bidirektional differentielle Drucksensoren. Sie haben also die Eigenschaft Unter- und Überdruck messen zu können, d.h. P1 ≤ P2 und P1 ≥ P2.

Systemdruck (common mode pressure)

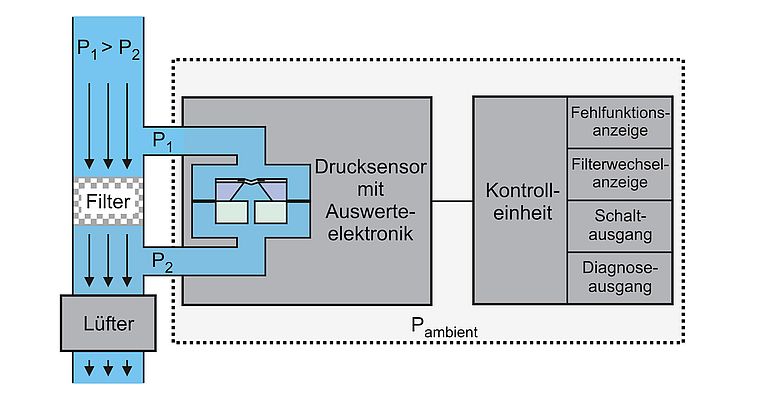

Um den Begriff des Systemdrucks zu verdeutlichen, stelle man sich die folgende praktische Anwendung vor: Man möchte mit Hilfe eines Differenzdrucksensors die Durchlässigkeit eines Filters, der in einem Rohr wie in Abbildung 5 eingebaut ist, überprüfen. Der Sensor ist mit einem Anschluss vor und mit dem anderen Anschluss hinter dem Filter installiert und befindet sich selbst in der Steuerelektronik der Anlage, also in der Umgebungsatmosphäre.

P1 sei der Druck vor dem Filter und P2 der Druck hinter dem Filter. Dann ist P1 = P2, wenn kein Filter vorhanden ist oder der Filter vollständig durchlässig ist. In der Regel wird aber P1 > P2 sein.

Wenn der Filter neu und durchlässig ist, ist der Druckabfall, also der gemessene Druckunterschied vor und hinter dem Filter gering und das resultierende Messsignal minimal. Wenn der Filter im Laufe der Zeit verstopft, wird die Druckdifferenz ΔP = P1 − P2 größer und das Messsignal nimmt seinen maximalen Wert an. Solange sich P1 und P2 unwesentlich von Pambient unterscheiden ist die Frage des Systemdrucks irrelevant. Wenn aber der statische Innendruck des Rohres (P1, P2) > Pambient ist, dann müssen alle druckführenden Teile des Drucksensors diesem Druckunterschied zum Aussendruck standhalten.

Wenn also z.B. in einer pneumatischen Vorrichtung der statische Druck im Rohr P1 = 12 bar ist und der Druckunterschied ΔP über dem Filter z.B. maximal 100 mbar betragen darf, muss ein Differenzdrucksensor ausgewählt werden, der einerseits 100 mbar (Niederdruck) messen kann und andererseits für einen Systemdruck von 12 bar - Pambient = 11 bar spezifiziert ist. Der Systemdruck ist also der maximale Druck, der gegen den Außendruck an beiden Druckeingängen eines Drucksensors gleichzeitig angelegt werden kann, ohne dass der Sensor beschädigt wird. Man muss allerdings darauf achten, dass im allgemeinen die Spezifikationen der Differenzsensoren auf der Grundlage von Siliziummesszellen nur für einen Systemdruck = Nenndruck = Pmax gegeben sind. Abhängig von der Druckmesszellenkonstruktion kann sich bei größerem Systemdruck ein von diesem abhängiger Offset einstellen, der dem spezifizierten Offset überlagert ist und den angegebenen Fehler vergrößert.

Beschreibung AMS 3011

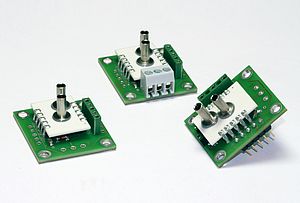

Die Transmitter AMS 3011 werden für verschiedene Messarten wie Absolut-, Relativ- und Differenzdruckmessung für Druckbereiche von 50 mbar bis 10 bar beziehungsweise für barometrische Anwendungen von 700 bis 1200 mbar angeboten. Bidirektional differentielle Varianten sind für maximale Druckunterschiede von ±25 mbar bis ±1 bar erhältlich.

Durch das Metallgehäuse erlauben die Sensoren einen Systemdruck von 16 bar. Damit können z.B. in einem pneumatischen System geringe differenzielle Druckänderungen bei hohem Leitungsinnendruck gemessen werden. Zur einfachen Montage ohne aufwendige Anpassungen können die Transmitter mit verschiedenen industriellen schraubbaren M5-Druckanschlüssen (z.B. Schlauchnippel, Steckschraubverbinder, Schnellsteckverbinder usw.) versehen werden. Der elektrische Anschluss erfolgt auf der Rückseite über einen M5 Sensorstecker. Entsprechend konfektionierte Kabel und Druckverbinder sind lieferbar. Die Sensoren sind wasser- und staubgeschützt gemäß IP67.

Durch die Rückseitenbeaufschlagung können die Transmitter AMS 3011 auch für Anwendungen eingesetzt werden, bei denen z.B. ein Flüssigkeitsdruck gegen Atmosphäre, beispielsweise als Füllstandsanzeige gemessen werden muss. Im Gegensatz zu Transmittern mit Ölvorlage können mit dem AMS 3011 auch geringe Füllhöhen von 0–50 cm mit einem Fehler von nur ±5 mm gemessen werden. Die Transmitter AMS 3011 haben einen analogen 0–5 V Ausgang und können in einem weiten Versorgungsbereich von 8 bis 36 V bei −25 bis 85 °C betrieben werden. Alternativ sind auch Typen mit störungsresistenter 4–20 mA Stromschnittstelle (AMS 3012) verfügbar.

Zusammenfassung

Am Beispiel einer Filterkontrolleinheit wird der Begriff des Systemdruckes (common mode pressure), der bisweilen auch in Datenblättern vernachlässigt wird, näher erläutert. Ein hoher Systemdruck ist eine der herausragenden Eigenschaften des AMS 3011. Durch sein Metallgehäuse kann der Sensor selbst bei Messungen von äußerst geringen Differenzdrücken mit Fehlern von weniger als 5 mm in Anwendungen eingesetzt werden, die einen Systemdruck bis 16 bar erforderlich machen.