Warum sollten Maschinen und Anlagen digitalisiert und „smart“ werden? Natürlich erscheint es immer erstmal erstrebenswert sich mit solch positiv besetzten Begriffen schmücken zu können und damit vielleicht auch eine Marketing-Wirkung zu erzielen. Aber am Ende des Tages geht es ja schließlich darum, dass auch monetär messbare Vorteile erreicht werden müssen um die unvermeidbaren Aufwände zu rechtfertigen. Nur dann ist eine digitale Lösung auch smart.

Vor jeder Maßnahme sollten daher zuerst die zu digitalisierenden Prozesse selbst überprüft werden. Es versteht sich von selbst dass deren Sinnhaftigkeit gegeben sein muss, aber es sollte auch auf effektive sowie durchgängige Abläufe geachtet werden. Eventuell kann auch durch simples Anpassen oder Modifizieren von Prozessen schon einiges an „Smartness“ erreicht werden.

Eine wesentliche Motivation zur Digitalisierung ist sicherlich das Gewinnen von Informationen: Sei es über den Zustand von Anlagen, Maschinen und Geräten, die Position von Produkten oder Betriebsmitteln oder auch beispielsweise über den Status eines Produktionsauftrages. Eine solchermaßen erreichte Steigerung der Transparenz verbessert zwar noch nicht den Durchsatz oder die Effizienz, öffnet aber den Blick auf weitere gezielte Maßnahmen. Die Ist-Situationen sind sicherlich sehr unterschiedlich, es zeichnen sich jedoch im Wesentlichen zwei Szenarien ab:

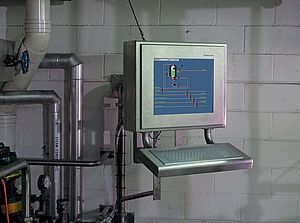

- Informationen liegen nicht vor und müssen mit geeigneter, zusätzlich zu installierender Sensorik im Produktionsumfeld generiert werden.

- Informationen sind bereits vorhanden, stehen aber nicht zum richtigen Zeitpunkt oder in geeigneter Form dort zur Verfügung wo sie von Nutzen wären.

In beiden Fällen müssen Daten zunächst strukturiert zusammengefasst und gespeichert werden.

Viele auf „smarten“ Daten aufbauende Anwendungen benötigen größere Datenmengen, die über längere Zeiträume gespeichert werden müssen. Außerdem sind häufig auch skalierbar höhere Rechenleistungen erforderlich, beispielsweise zur Anomalie-Erkennung in Systemen für Predictive Maintenance. Auf der Automatisierungsebene, also in den Steuerungen und Industrie-PCs, sind Speicher und Rechenleistung gewöhnlich knapp und teuer. Cloud-basierte oder auch „On premise“ betriebene Datenplattformen stellen dagegen sowohl Speicherkapazität als auch Rechenleistung vergleichsweise preiswert und auch skalierbar zur Verfügung.

Die eigentliche „IoT“-Datenverarbeitung erfolgt daher in solchen IT-Systemen und es müssen einfach umzusetzenden Wege gefunden werden, die Daten aus der Automatisierungs-Ebene dorthin zu übertragen. Vereinfacht gesagt entstehen die Informationen auf dem Shop-Floor und werden auf dem Office-Floor zur Speicherung sowie Weiterverarbeitung benötigt.

In keinem der Szenarien müssen jedoch komplett neue Wege beschritten werden, es stehen geeignete Technologien zur Verfügung. Die Herausforderungen liegen vielmehr im sicheren Überwinden der Grenzen zwischen Automatisierung und Informationstechnologie, da diese Bereiche üblicherweise komplett getrennt gemanagt werden um die teilweise stark unterschiedlichen Anforderungen zu erfüllen. So werden beispielsweise meist zwei voneinander völlig unabhängige Netzwerke parallel betrieben. Nicht zuletzt von Industrie 4.0 und dem IIoT wird eine Konvergenz von IT und OT getrieben, es sind dafür inzwischen auch eine ganze Reihe von Konzepten und Lösungen erarbeitet worden.

Nur offene Lösungen sind smart

Bei die Bewertung von Digitalisierungs-Lösungen muss berücksichtigt werden, dass Produktions-Umgebungen in den allermeisten Fällen heterogen aufgebaut sind. Komponenten von verschiedenen Herstellern müssen miteinander agieren, ohne dass großer Aufwand für Anpassungen entsteht – sonst mag die Lösung zwar digital sein, aber alles andere als smart.

Bei den von den Sensoren bereitgestellten Ausgangssignalen ist Interoperabilität dank der weiten Verbreitung und Akzeptanz von standardisierten Protokollen wie IO-Link, AS-Interface oder den Ethernet-basierten Feldbussen leicht zu erreichen. Mit Hilfe von Signalumformern oder Konvertern können auch Sensoren mit anderen gebräuchlichen Ausgangssignalen in diese Standards integriert werden. Für die Umsetzung von IO-Link auf Ethernet bieten sich Ethernet-I/O-Module zur Montage im Feld oder im Schaltschrank an.

Während die Standardisierung auf dem Shop Floor bereits Einzug gefunden hat, werden bei der Anbindung an Cloud-Dienste noch weitestgehend proprietäre Konnektoren verwendet. Meist setzen diese zwar auf bekannte einheitliche und standardisierte Mechanismen wie MQTT oder REST-APIs auf, es fallen jedoch in unterschiedlichem Umfang mehr oder weniger spezifisch für die jeweilige Plattform Programmieraufwände an. Das gleiche gilt ebenfalls für die Kommunikation zwischen Anwendungen auf der Cloud-Ebene, auch hier gibt es keine einheitlichen Festlegungen, eine einheitliche Semantik fehlt völlig.

Besonders Digitale Zwillinge sollten offen und kooperativ sein

Viele Hersteller von Software- und auch Hardware-Produkten bewerben beispielsweise die Bereitstellung und auch die Nutzung von „digitalen Zwillingen“. Der Begriff ist jedoch irreführend, handelt es sich dabei doch meist um proprietär umgesetzte Lösungen, die nur in genau festgelegten Umgebungen mit spezifizierten Produkten weniger Hersteller operieren können. Solche „Digitale Zwillinge“ ermöglichen keine wirklich offenen und damit smarten Kooperationen.

Einen vollumfänglich interoperablen Ansatz setzt dagegen die Verwaltungsschale (Asset Administration Shell, AAS) um. Eine AAS beinhaltet in einer festgelegten Struktur die komplette semantische Beschreibung von Komponenten aller Art und ist somit auch ein perfektes Austauschormat für alle relevanten Daten zu einem Produkt. Die AAS gliedert sich in verschiedene Teilmodelle, jedes dieser Teilmodelle beschreibt einen bestimmten abgegrenzten Aspekt.

Zur Verwaltung und Pflege der Teilmodelle wurde ausgehend von ZVEI und VDMA die International Digital Twin Association (IDTA) als zentrale Stelle gegründet, um einheitliche Definitionen sicher zu stellen und Mehrdeutigkeiten sowie Doppelungen zu vermeiden.

Das AAS-Konzept wird auch von der Open Industry 4.0 Alliance (OI4) unterstützt. In dieser Allianz haben sich eine Vielzahl von Unternehmen (Ende 2022: etwa 100 Mitglieder) aus Automatisierung und IT zusammengeschlossen und eine Referenz-Architektur für eine durchgängige und offene industrielle Kommunikation erarbeitet. Diese Architektur erlaubt die parallele Einbindung von Informationen aus unterschiedlichen Quellen sowohl auf Cloud- als auch auf der Sensor- und Aktor-Ebene. Betreiber von industriellen Anlagen können alle ihre Feldgeräte anbinden, müssen nur die OI4-Cloud-Anbindung implementieren und können darüber beispielsweise auf beliebig viele verschiedene Hersteller-Portale zugreifen.

Aus den genannten Gründen kann eine digitale Lösung im industriellen Produktions-Umfeld nur dann als smart angesehen werden wenn sie auf anerkannten und etablierten Standards aufbaut und darüber eine breite Offenheit für Produkte möglichst vieler verschiedener Hersteller sicherstellt.