Ein neues White Paper des Energiemanagement Unternehmens Eaton liefert Hintergründe und Lösungsansätze zur Senkung des Energieverbrauchs in Anwendungen, bei denen Durchflussmengen zu steuern sind. Am Beispiel von Hydraulikaggregaten zeigt es Maschinen- und Anlagenbauern auf, dass die Wahl des Antriebskonzepts der Hydraulikpumpe auf Energie- und Lebenszyklus-Kosten einen großen Einfluss hat: So sind mit Hilfe von drehzahlvariablen Antrieben Energieeinsparungen von über 50 % möglich, wobei Anwender gleichzeitig von geringerer Wärmeerzeugung und damit reduziertem Kühlaufwand, einem kompaktem Design sowie einem niedrigeren Geräuschpegel der Pumpe profitieren. Zudem wird auf die Rolle eines Energiemanagements eingegangen und dargestellt, welchen Beitrag ein intelligentes Verbindungs- und Kommunikationssystem leisten kann, um die Maschine für das Internet der Dinge vorzubereiten, d.h. sie IoT-ready zu machen.

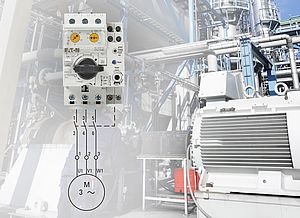

Der Autor Marco Bison, Manager Mechatronic Technologies bei Eaton, untersucht aktuell verfügbare Antriebskonzepte für Hydraulikpumpen auf ihre Kosten- und Energieeffizienz. Er beschreibt, dass die heute meist üblichen Konstantantriebe zwar günstig bei den Investitionen sind, jedoch hohe Energiekosten nach sich ziehen. Eine Alternative dazu können Direktantriebe mit Servo-Motoren sein: Mit ihnen lässt sich der Energieverbrauch eines Hydraulikaggregats deutlich senken. Allerdings sind dafür relativ hohe Investitionen notwendig. Als kosten- und energieeffiziente Lösung stellt Bison einen drehzahlvariablen Antrieb vor, bei dem ein Asynchronmotor von einem Drehzahlstarter oder Frequenzumrichter angesteuert wird. Über die Drehzahl werden die Durchflussmenge der Pumpe und der Druck im Hydrauliksystem gesteuert. Der Antrieb liefert dabei nur die Leistung, die von der Hydraulik tatsächlich zum jeweiligen Zeitpunkt benötigt wird (Power on Demand). Damit sind spürbare Energieeinsparungen möglich, was er unter anderem an Hand eines Praxisbeispiels im Rahmen einer Retrofit-Maßnahme an einer Spritzgussmaschine belegt.

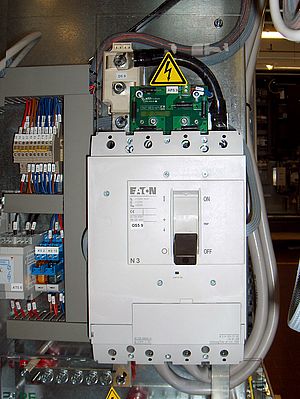

Das White Paper zeigt zudem auf, dass die Reduzierung des Energieverbrauchs eines Hydraulikaggregats nur der erste Schritt auf dem Weg zu einem hocheffizienten System ist. Der nächste besteht darin, die Voraussetzung für ein Energiemanagementsystem zu schaffen. Dies erfordert eine umfassende Aufzeichnung und Analyse der Energie- und Maschinendaten. Einen kosteneffizienten Ansatz hierfür bietet der Ersatz der heute meist üblichen komplexen Punkt-zu-Punkt-Verdrahtung durch ein intelligentes Verbindungs- und Kommunikationssystem. Damit wird nicht nur der Verdrahtungsaufwand reduziert, sondern durch leicht zu installierende intelligente Kommunikationsmodule können auch einfache Automatisierungsgeräte wie Motorstarter, Sensoren oder Aktoren eingebunden werden. Sie werden damit kommunikationsfähig und liefern mit wenig Aufwand die für eine Analyse erforderlichen Daten sowie die Möglichkeit, das Hydraulikaggregat an das Internet und die Cloud anzubinden, sodass von jedem Ort weltweit aus auf die Energie- und Betriebsdaten zugegriffen werden kann.

Für weitere Informationen klicken Sie hier.