Alle produzierenden Betriebe sehen sich mit derselben Herausforderung konfrontiert: Wie können sie mit der gleichen Mitarbeiterzahl eine wirtschaftliche, effiziente Produktion aufrechterhalten oder diese sogar ausbauen? Der Personalmangel ist inzwischen zum Normalzustand in sämtlichen Branchen geworden. Darum wollen Unternehmen immer mehr Produktionsschritte automatisieren – vor allem körperlich anspruchsvolle oder monotone Tätigkeiten, für die sich immer weniger Mitarbeiter finden.

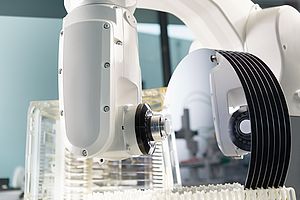

Zum Glück erlauben die Fortschritte in Robotik, KI und Greifsystemen immer neue, wirtschaftliche Einsatzmöglichkeiten für Automationslösungen. In der Vergangenheit konnte man noch davon ausgehen, dass die Betriebe über genügend Fachpersonal verfügen, um Automatisierungssysteme einzurichten und zu bedienen. Die Systeme gewannen daher zwar stets an Funktionen dazu, wurden jedoch auch schwerer zu bedienen. Gerade kleine und mittelständische Unternehmen stellt das heute vor Probleme. Sie kämpfen mit Personalengpässen, die sie daran hindern, ihre Produktion zu automatisieren und damit zukunftssicher zu machen. Insbesondere das Handling von Bauteilen mit dem Roboter stellt für sie eine große Herausforderung dar. Wird für das positionsgenaue Greifen der Bauteile dann auch noch ein Kamerasystem benötigt, kommen viele Unternehmen an ihre Grenzen und müssen für eine Automatisierung auf externe Dienstleister zurückgreifen und machen sich so von diesen abhängig.

Einfacher Start in die Automatisierung

Deshalb hat SCHUNK mit dem 2D Grasping-Kit ein Applikations-Kit entwickelt, das mithilfe einer in Deutschland von SCHUNK entwickelten KI eine schnelle, günstige und unkomplizierte Automatisierung ermöglicht. Das Kit besteht aus einer Kamera mit Objektiv, einem Industrie-PC, der SCHUNK KI-Software und den benötigten Kabeln. Alle Komponenten sind aufeinander abgestimmt und aufgrund einer offenen TCP/IP-Schnittstelle mit jedem Roboter oder auch einer übergeordneten Steuerung (zum Beispiel Siemens SPS) kombinierbar. Es erlaubt die Handhabung und Sortierung verschiedener, zufällig auf einer Ebene angeordneter Bauteile. Endlich eine Lösung für die Art von Aufgabe, die zwar bisher komplex zu automatisieren war, für menschliche Arbeiter jedoch monoton und uninteressant ist.

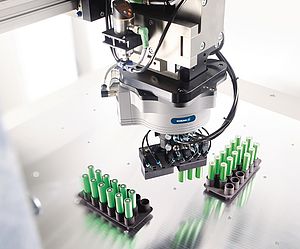

Wenn beispielsweise in einem Lohnfertigungsunternehmen Drehteile aus der Maschine kommen, fallen diese meist in eine Kiste. Ein Mitarbeiter sortiert sie dann von Hand und legt sie lagerichtig in Trays ein, damit folgende Bearbeitungsschritte leichter automatisierbar sind. Hierbei kann es jedoch leicht vorkommen, dass Bauteile beschädigt oder vermischt werden. Wenn der Roboter übernimmt, ist der Mitarbeiter entlastet und es sinken gleichzeitig Aufwand und Störanfälligkeit bei nachfolgenden automatisierten Prozessen. SCHUNK setzt das 2D Grasping-Kit in der eigenen Produktion in Deutschland ein. Kunden haben die Möglichkeit, ihre eigenen Anwendungen im Roboter-Applikationszentrum CoLab zu validieren und mit wenig Aufwand herauszufinden, wie das System die eigene Produktion verbessern kann.

Komplexe Aufgabe leicht gemacht: Sortierung von Bauteilen in transparenten Beuteln

Ist das System mechanisch aufgebaut, benötigt ein durchschnittlicher Anwender nicht mal einen halben Tag, um dem System (neue) Bauteile zu teachen. Die Weboberfläche der Software nimmt ihn dabei an die Hand und führt ihn Schritt für Schritt zum Ergebnis.

Schritt 1: Bauteile fotografieren Die Kamera blickt von oben auf ein Zuführband, ein Tray oder einen Bereitstellungstisch. Die KI-Software erkennt und unterscheidet die Bauteile anhand vorher trainierter Bilder und gibt die optimale Greifposition aus. Dafür nimmt die Kamera zuerst den Hintergrund auf, auf dem die Bauteile später liegen. Im Anschluss fotografiert sie mehrfach die zu greifenden Teile. Wenn der Roboter beispielsweise für eine Kommissionieraufgabe Bauteile mitsamt transparenter Umverpackung (zum Beispiel Schrauben und Muttern in einem Kunststoffbeutel) greifen soll, macht der Bediener einfach mehrere Bilder von den Bauteilen in verschiedenen Positionen.

Eine häufig unterschätzte Herausforderung für kameraunterstützte Automatisierungssysteme ist die Beleuchtung. Je nach Einbausituation kann es schwer sein, eine geeignete Belichtung auszuwählen, zumal es eine Vielzahl verschiedener Parameter zu beachten gibt (etwa Größe, Abstand, Wellenlänge oder Abstrahlwinkel). Das 2D Grasping-Kit braucht keine spezielle Beleuchtungsquelle und ist dank der KI-gestützten Software deutlich resistenter gegenüber Fremdlicht als herkömmliche VisionSysteme. Die Kamera kommt daher sowohl mit wechselnden Lichtverhältnissen zurecht – also auch zum Beispiel mit vom Sonnenstand abhängigen Tageslicht – als auch mit wechselnden Hintergründen. Auch die Farbe und das Spiegelungsverhalten der Oberfläche haben einen geringen Einfluss. Metallische Bauteile etwa erkennt das System auch auf hellen Hintergründen zuverlässig.

Schritt 2: Objekte und Greifpunkte definieren Im nächsten Schritt markiert und benennt der Bediener einfach die Bauteile. Die SCHUNK KI-Software schneidet automatisch die Kontur eines Objektes vor dem Hintergrund aus, stellt sie frei und errechnet Varianzen für Blickwinkel, Belichtungssituation und andere Parameter. Schon nach 10 bis 20 Bildern verfügt sie über einen ausreichenden Datensatz der zu detektierenden Objekte.

Schritt 3: KI trainieren lassen und loslegen Sind die beiden ersten Schritte erledigt, trainiert die KI sich selbst – und zwar komplett offline. Der Kunde hat jederzeit die volle Kontrolle über die Daten, denn sie verbleiben vollständig in seinem Firmennetzwerk. Das Training dauert gerade einmal ein bis zwei Stunden. Dann ist das 2D Grasping-Kit bereit, loszulegen.

Die KI-gestützte Kamera erkennt nun die Bauteile in den Beuteln aufgrund charakteristischer Merkmale wie Form, Größe und Farbe. Auftretende Variationen etwa durch Reflexion oder Verformung der Beutel gleicht die KI aus und kompensiert sie. Die Bildverarbeitungssoftware kommuniziert dann mit dem Roboter und teilt ihm mit, welche Bauteile sie erkennt, wo sie positioniert sind, wie weit das Greifsystem geöffnet werden soll und in welchem Drehwinkel es die Bauteile am besten greifen kann. Der Roboter fährt dann mit dem Greifer zum Bauteil und nimmt es auf, um es dann an einer vordefinierten Position lagerichtig abzulegen. Während des Greifens und Verfahrens erfasst die Kamera bereits das nächste Objekt und lässt deren Art und Greifpunkt errechnen – dies dauert etwa zwei Sekunden, sodass der Roboter sofort das zweite Objekt greifen kann, nachdem er das erste abgelegt hat.

Einzigartig ist, dass das System zusammen mit der Objekterfassung auch schon die Greifpunkte für den eingesetzten Greifer automatisch kalkuliert und die Parameter (etwa Drehwinkel und Öffnungsweite) an die Robotersteuerung übergibt. Anwender können natürlich, falls gewünscht, mehrere Greifpunkte ganz einfach manuell hinterlegen. Das 2D Grasping-Kit arbeitet im vorliegenden Beispiel mit dem Universalgreifer EGK. In Zukunft wird es auch mit pneumatischen und mechatronischen Parallelgreifern arbeiten, sowie mit Magnet-, Vakuum- und Adhäsionsgreifern.

Gerade monotone Sortieraufgaben an Produktionsmaschinen oder an der Schnittstelle zur Logistik (Kommissionierung) können damit endlich zuverlässig und mit wenig Aufwand automatisiert werden.