Der Begriff Heavy Duty umfasst eine Vielzahl von Einsatzszenarien, in denen Standardsensoren an die Grenzen ihrer Überlebensfähigkeit gelangen. Starke mechanische Beanspruchungen durch Schläge, Stöße oder Vibrationen gehören ebenso zu den Herausforderungen wie das temporäre oder dauerhafte Einwirken von Ölen, Kühl- und Schmiermitteln auf das Gehäuse, die Frontscheibe und den Kabelanschluss von Sensoren – oder deren häufiges Reinigen oder Desinfizieren. Fremdlicht, hohe Temperaturen oder große Temperaturschwankungen gilt es ebenso zu meistern wie Staub und Abrieb in der Luft, die die Detektionsleistung beeinträchtigen und sich zudem unter Umständen auf den Sensoren ablagern.

Gleichzeitig können aber auch die Objekte selbst ihre Detektion erschweren: Transparenz, Glanz, unregelmäßige Geometrien, unterbrochene Oberflächen oder wechselnde Abstände erfordern oftmals eine individuelle Auslegung der Erfassungseigenschaften. All diese Anforderungen lassen sich nur bedingt trennscharf einzelnen Branchen zuordnen – Schutz gegen Feuchtigkeit beispielsweise ist in der Verpackungslinie für Lebensmittel ebenso ein Kriterium wie bei der Detektion von feuchten Solarwafern während des Produktionsprozesses.

Wenn Feuchtigkeit ins Spiel kommt...

...bewähren sich vielerorts die Lichtschranken und Lichttaster der Produktfamilie W4 Inox. Diese Sensoren bieten neben ihrem extrem widerstandsfähigen und etwa würfelzuckergroßen Edelstahlgehäuse eine für den Einsatz in industriellen Feucht- und Nassbereichen optimierte Dichtungstechnik – einschließlich eines abgedichteten elektrischen M12-Anschlusses. Sie vermeidet zuverlässig das Eindringen von Feuchtigkeit und wird von durch ständige Testzyklen mit wechselnden Belastungen durch Temperaturschwankungen, verschiedene Druckbeaufschlagungen, Kälteschocks sowie künstliche Alterung kontinuierlich weiterentwickelt. Auch das Bedienelement – eine in das Gehäuse integrierte, flexible Edelstahlmembran – ist absolut dicht. Alles in allem werden dadurch selbst die Dichtigkeitsanforderungen nach IP67, IP68 und selbst IP69k bei weitem übertroffen.

Für den Einsatz in der Solarwaferherstellung sind diese Eigenschaften optimal. Hier detektieren Lichttaster der Baureihe feuchte und kontaminierte Wafer nach der Bearbeitung und Vereinzelung auf einer Förderstrecke. In dieser rauen Umgebung, in der zudem Essigsäure zum Einsatz kommt, schützt das Dichtungskonzept den Sensor zuverlässig vor dem Eindringen von Feuchtigkeit.

Erhöhte Anforderungen in Feucht- und Nassbereichen

Für den Einsatz in Feucht- und Nassbereichen beispielsweise in der Lebensmittel-, Getränke- und Pharmaherstellung reicht Dichtigkeit alleine nicht aus. Gefordert wird hier mindestens ein Washdown-, wenn nicht sogar ein Hygiene-Design der Sensoren. Daher ist die Produktfamilie W4 Inox konsequent nach den Empfehlungen der EHEDG (European Hygienic Engineering & Design Group) konzipiert. So bietet das elektropolierte Edelstahlgehäuse mit seiner Oberflächenrauigkeit von 0,8 μm RA nur wenig Anhaftungsmöglichkeiten für Nahrungsmittelreste und damit kaum Nährböden für Bakterien und andere Mikroorganismen. Das spaltfreie Sensorgehäuse kann zudem leicht von Reinigungs- und Desinfektionsmitteln umspült werden, die anschließend schnell und rückstandslos abfließen können.

Medienbeständigkeit: Keine Chance für Korrosion

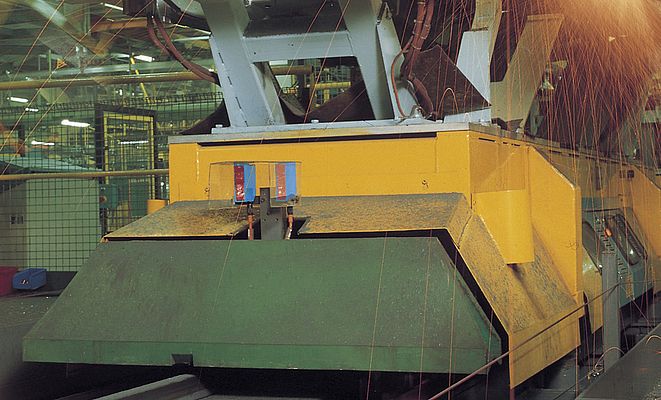

Ein weiterer Aspekt im Zusammenhang mit der Heavy Duty-Eignung von Sensoren ist die Auswahl von Gehäusematerialien, die zersetzenden und zerstörenden Flüssigkeiten oder Gasgemischen über eine lange Einsatzdauer hinweg standhalten. So besteht das Gehäuse beispielsweise der W4 Inox aus dem kohlenstoffarmen Edelstahl 1.4404 / AISI 316L. Dieser weist eine exzellente Beständigkeit auf gegen chlorhaltige Medien wie z. B. Desinfektionsmittel oder Schaumreiniger, die herkömmliche Materialien in besonderem Maße angreifen. Von Haus aus durch ihr robustes Zink-Druckguss-Gehäuse beständig, überzeugt die Produktfamilie W12-3 überall dort, wo die Sensoren mit Fetten und Ölen sowie Kühl- und Schmiermittel in Kontakt kommen. Dies ist beim Verarbeiten und Verpacken von tierischen und pflanzlichen Fetten ebenso der Fall wie in Werkzeugmaschinen oder in der ölhaltigen Umgebungsluft der Feinblechproduktion in einem Stahlwerk. Die Versionen mit Teflon-beschichtetem Gehäuse erweitern das Spektrum der Medienbeständigkeit unter anderem auf eine Vielzahl von Säuren. Die Produktfamilie W12-3 ermöglicht – aufbauend auf einer Plattform, die alle optoelektronischen Prinzipien umfasst – somit universelle Lösungen, wenn es auf hohe Standfestigkeit ankommt.

Sensoren und Reflektoren: Hitzebeständig im System

Wenn es – wie beispielsweise in schmiedetechnischen Anlagen oder in der Produktion von Glasflaschen – mit Umgebungstemperaturen über 120 °C besonders heiß zugeht, können Sensoren wie die W12-3 beispielsweise durch ein Schutzgehäuse oder entsprechend andere Wärmeschutzmaßnahem gegen das direkte Einwirken hoher Temperaturen geschützt werden. In der Praxis oftmals zu spät beachtet wird, dass auch Reflektoren den widrigen Einsatzumgebungen standhalten müssen. Heavy Duty-Reflektoren wie der SW50 von SICK – spezifiziert auf Umgebungstemperaturen bis 300 °C – ermöglichen zusammen mit den Sensoren langlebige Detektionslösungen, die nicht nur temperaturfest, sondern auch gegen vielfältige mechanische Einflüsse oder Hochdruckreiniger äußerst robust sind.

Heavy Duty-Sensoren bieten Detektionssicherheit im rauen Umfeld

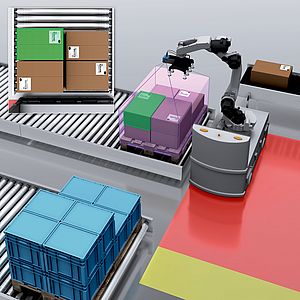

Anspruchsvolle Einsatz- und Umfeldbedingungen erfordern – das zeigen die Einsatzbeispiele – je nach Branche und Applikation unterschiedliche Leistungsmerkmale. Ob erhöhte Dichtigkeit, Hygiene Design, Chemikalienresistenz, Temperaturbeständigkeit oder Schock- und Vibrationsfestigkeit – nicht immer reicht eine Heavy Duty-Eigenschaft aus. Oftmals ist erst die intelligente Kombination ideal. Viele Sensorlösungen sind zudem auch in der Lage, besondere detektionstechnische Herausforderungen anzunehmen. Laser-LEDs erzeugen kleine, konturierte Lichtflecke und sind ideal zur Erfassung kleiner Objekte. LEDs mit Linien-, Doppellinien- oder Flächenoptik ermöglichen es, Objekte mit besonderen geometrischen oder optischen Eigenschaften sicher zu detektieren. Bestmögliche Widerstandsfähigkeit plus zuverlässige Objekterkennung plus Selbst- und Fernüberwachung – unter dem Strich sorgen Heavy Duty-Sensoren für SICK für eine maximale Verfügbarkeit von Maschinen, Anlagen und Prozessen.