Das Ziel ist ambitioniert: Bis 2020 soll die Energieeffizienz der EU um 20 Prozent gesteigert werden. Das ist ohne Einbeziehung aller Unternehmen mit mehr als 250 Mitarbeitern und einem Jahresumsatz von mindestens 50 Mio. Euro oder einer Bilanzsumme von mindestens 43 Mio. Euro nicht erreichbar. Ein Weg zu diesem Ziel soll in Deutschland über die Neufassung des EDL-G Energiedienstleistungs-Gesetzes führen, mit dem die Bundesregierung die EU-Energieeffizienz-Richtlinie in nationales Recht umsetzt. Danach müssen spätestens bis zum 5. Dezember 2015 alle betroffenen Unternehmen, die sogenannten "Nicht-KMUs", ein Energieaudit nach DIN EN 16247-1 durchführen und dies mindestens alle vier Jahre wiederholen.

Das verpflichtende Energieaudit betrifft in Deutschland rund 50.000 Unternehmen - und nicht nur das produzierende Gewerbe. Auch Kliniken, Handelsunternehmen, Verwaltungen etc. sowie Unternehmensbeteiligungen werden von dieser Regelung erfasst.

Für viele dieser Unternehmen besteht also kurzfristig Beratungsbedarf. Dr. Hartmut H. Frenzel, Spezialist für Energiemanagementsysteme: "Bis 05.12.2015 müssen entweder Energieaudits durchgeführt werden oder ein Energiemanagementsystem nach ISO 50001 oder ein Umweltmanagementsystem nach EMAS eingeführt worden sein. Bis 31.12.2016 genügt der Nachweis, dass mit dem Einrichten eines entsprechenden Managementsystems begonnen wurde. Der Nachweis ist zu führen über eine Verpflichtungserklärung der Geschäftsführung; zusätzlich müssen beispielsweise bei der Einführung der ISO 50001 bis zum 5.12.2015 die Anforderungen des Kapitels 4.4.3.a der DIN EN ISO 50001, 2011 bereits erfüllt sein."

Das Thema ist also komplex und besonders für diese Unternehmensgruppe eine zusätzliche Herausforderung. Der eigentliche Zweck, die Energieeffizienz zu steigern, ist damit auch noch nicht erreicht. Doch die Unternehmen sind gezwungen alle Energieverbraucher auf die Möglichkeiten besserer Energieausbeute zu überprüfen - und dies bedeutet Detailarbeit. Sehr gut lässt sich das am Beispiel des Energieeinsatzes für die Druckluftfiltration darstellen, denn sowohl viele produzierende Betriebe als auch öffentliche Einrichtungen verwenden Druckluft als Arbeits- bzw. Prozessmedium.

Bereits 2003 stellte das Fraunhofer Institut für Systemtechnik und Innovationsforschung (ISI) in der Untersuchung "Druckluft effizient" fest: "Das vorhandene Einsparpotenzial liegt dabei pro Teilkomponente bei bis zu mehreren Tausend Euro. Durch den regelmäßigen Wechsel der Filterelemente innerhalb der empfohlenen Intervalle werden deutliche Einsparungen erzielt und somit die Betriebskosten minimiert." Auf die neuesten Entwicklungen der Filtertechnik übertragen bedeutet dies nicht nur, dass die Filterelemente nach ISO 12500 validiert sein sollen, sondern auch bei höchster Filtrationsleistung einen Differenzdruck aufweisen, der deutlich unter 200 mbar liegt.

UltraPleat Technologie senkt Energiebedarf

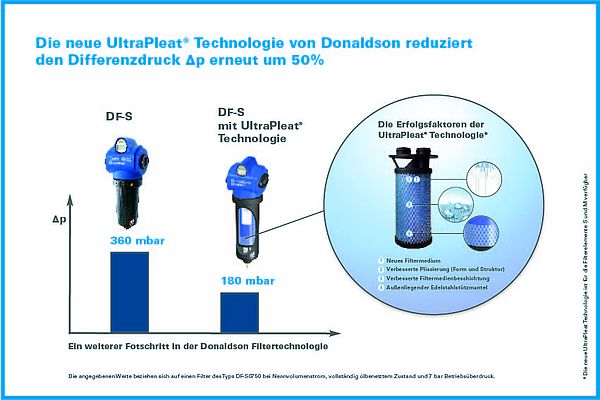

Beispielhaft dafür ist die neue Filtrationstechnologie UltraPleat®. Sie nutzt eine besondere Struktur beschichteter Hightech-Fasern, die zu einem plissierten Filtermedium mit hoher Abscheideleistung von Flüssigpartikeln und großer Aufnahmekapazität für Feststoffpartikel verarbeitet werden. Der mehrschichtige Aufbau des Filtermediums wurde so gestaltet, dass sich strömungstechnisch optimale Verhältnisse ergeben und gleichzeitig eine über 400% größere Filterfläche - im Vergleich zu gewickelten Filtermedien - zur Verfügung steht. Für die Abscheidung von Ölaerosolen wird eine Effizienz von ≥ 99,9% gemäß ISO12500-1 erzielt. Dass diese hohe Filtrationsleistung bei gleichzeitiger Senkung des Differenzdrucks um weitere 50 % erzielt werden konnte, unterstreicht die erfolgreiche Entwicklung der Donaldson Filtrationstechnologie zur Steigerung der Energieeffizienz und der Ressourcenschonung.

Für die Druckluftanwender lohnt sich der Einsatz der neuen Technologie, wie ein Beispiel bezogen auf den Druckluftfilter des Typs Ultra-Filter DF-S1100 UltraPleat® zeigt. Wird er 8.000 Betriebsstunden mit einem Volumenstrom von 1.000 m³/h bei einem Betriebsüberdruck von 7 bar betrieben, ergibt sich eine Reduzierung des Differenzdrucks um 190 mbar auf 180 mbar, gemessen im ölbenetzten Zustand. Das entspricht einer Einsparung an Energiekosten von ca. 1.460 € pro Jahr bei einem Strompreis von 8 Cent/kWh.

Dieses Beispiel macht deutlich, welche Ressourcen im Detail ausgeschöpft werden können, wenn man auch einzelne Elemente einer Prüfung auf ihre Energieeffizienz unterzieht. Das Ziel Energieeinsparungen von 20% und mehr bis zum Jahr 2020 zu erreichen, ist dann für die meisten Unternehmen gar nicht mehr so ambitioniert, sondern durchaus real und sogar in kürzerer Zeit erreichbar. Das Energiemanagementsystem wird es zeigen.