Die hochflexible Fabrik ist in aller Munde: Nicht zuletzt seit dem Durchsetzen des Schlagwortes "Industrie 4.0" stehen Fabrikkonzepte im Mittelpunkt, die es zulassen, Kundenwünsche mit minimalem Aufwand realisieren zu können. Ob im Verpackungsbereich, der Abfüllung, der Holzbearbeitung: Die produzierenden Unternehmen sehen sich von Jahr zu Jahr stärker dazu gezwungen, innerhalb kürzester Zeit neue Formate fertigen zu können. Dabei unterscheidet sich der Alltag des Lohnabfüllers, der ständig neue Verpackungsgrößen adaptieren muss, kaum von der Praxis der hauseigenen Fertigung eines Markenkonzerns wie Procter&Gamble oder der Coca-Cola Company. Auch hier befindet man sich im täglichen Spagat zwischen Flexibilität und Kostendruck.

Erfolgreiche Maschinenbauer haben deshalb erkannt, dass ihre zweite Kernkompetenz (neben der Hauptfunktion, also dem Bau der Maschinen zum Verpacken, Befüllen, Zuschneiden etc.) darin liegt, den Umrüstprozess ihrer Maschinen zu beherrschen. Hierbei sind zwei Ebenen zu unterscheiden:

Ebene 1: Die Umrüstung der Maschine im Fertigungsprozess des Maschinennutzers

Die Maschine muss die erforderliche Flexibilität zur Verfügung stellen, in kürzester Zeit und möglichst automatisiert alle heute bekannten Formate einzurichten - und idealerweise noch zahlreiche künftige Formate, die sich das Marketing des Maschinennutzers erst noch ausdenken wird.

Ebene 2: Die Umrüstung des Maschinenkonzepts im Konstruktionsprozess des Maschinenbauers

Der Maschinenbauer muss in seiner eigenen Konstruktion die nötige Flexibilität aufweisen, um auf die individuellen Wünsche seiner Kunden marktgerecht reagieren zu können. Auch hier gilt es, neben der heute bekannten Bandbreite an nötiger Flexibilität möglichst auch die morgen erforderliche Flexibilität abzudecken.

Aus diesem Grund kommt Komponenten, die den Maschinenbauer bezüglich beider Ebenen unterstützen, strategische Bedeutung zu. Dies gilt in hohem Maße für die sogenannten Positioniersysteme. Das sind intelligente Antriebe, die zur automatisierten Formatumrüstung eingesetzt werden. Ausgestattet mit Motor, Getriebe, Buskommunikation und Absolut-Encoder, bringen sie das Führungsgeländer, das Werkzeug oder die Inspektionskamera automatisch für das neue Format an die neue Position. Somit nehmen die Positioniersysteme bezüglich der oben beschriebenen "Ebene 1" eine zentrale Rolle ein.

Auf "Ebene 2" trennt sich die Spreu vom Weizen. So finden sich am Markt Positioniersysteme, die einen proprietären Buskoppler benötigen, um auf die zahlreichen genutzten Buskommunikationssysteme (Feldbusse) um zusetzen. Mit Blick auf Raumbedarf und Kosten ist dies nur eine suboptimale Lösung, zumal auch noch für die Anbindung an den proprietären Buskoppler der Einsatz von Sonder-Kabeln erforderlich ist. Andere Systeme propagieren die Integration einer Positionsanzeige direkt am Gerät - und zwingen den Konstrukteur damit zugleich, hierfür eine Montageposition zu finden, die dem Nutzer die Anzeige zugänglich macht. Modularität und Flexibilität des Maschinendesigns werden empfindlich eingeschränkt.

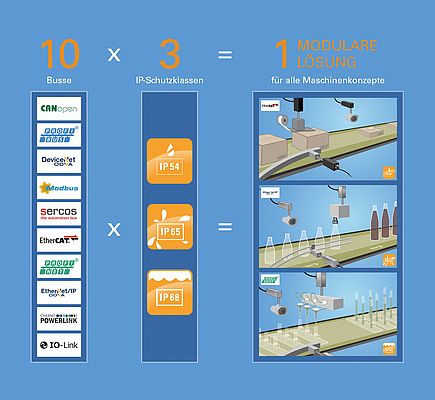

halstrup-walcher setzt hingegen auf äußerst kompakte Einheiten, die in einem sehr umfangreichen Baukastensystem zur Verfügung stehen:

- Drehmomente von 1 bis 25 Nm

- IP-Schutzklassen wahlweise: IP 54, IP 65, IP 68

- Buskommunikations-Protokolle wahlweise an Bord: Profibus, Profinet, CANopen, Ethernet-IP, Modbus, Sercos, EtherCat, DeviceNet, Powerlink und IO-Link

Der entscheidende Vorteil

Beim Wechsel der IP-Schutzklasse oder der Buskommunikation bleiben alle relevanten Anschlussmaße gleich. Auf dieser Basis kann der Maschinenkonstrukteur in kürzester Zeit "umrüsten", um ein bestehendes Maschinenkonzept den Kundenwünschen anzupassen.

Eine Sonderrolle unter den Feldbussen kommt dabei IO-Link zu. Wobei IO-Link eigentlich gar keine Buskommunikation ist, sondern eine "Peer to Peer"-Verbindung, die den "letzten Meter" zwischen einem Feldbus und den Sensoren/ Aktoren überbrückt. Zweck der Übung ist, auf Sensor- und Aktorebene in jeder Maschinenausführung dieselbe Kommunikation (IO-Link) einsetzen zu können, während dank des Gateways auf beliebige, kundenspezifische Feldbusse umgesetzt werden kann. Dieses Vorgehen bringt eine optimale Lösung bezüglich der Variantenvielfalt der Sensoren und Aktoren. Bislang setzen vor allem Sensorhersteller auf IO-Link. Mit den Positioniersystemen "PSE / PSS / PSW" ist nun halstrup-walcher der erste Anbieter dezentraler Aktorik, der ebenfalls dieses Konzept unterstützt. Mit Blick auf die oben dargestellte "Ebene 2" entstehen für den Maschinenkonstrukteur hiermit optimale Anpassungsmöglichkeiten - und zugleich wird "Ebene 1" durch die schnelle, präzise Positionierung perfekt unterstützt. Den Praktiker werden dabei die folgenden Details interessieren:

- Das Positioniersystem PSE / PSS / PSW mit IO-Link ist eine "Einkabel-Lösung", bei der Versorgung und Information über dasselbe Kabel geführt werden. Dabei können standardisierte, ungeschirmte M12-Kabel verwendet werden.

- Es wird das sogenannte "Time Stamp"-Verfahren unterstützt. Somit ist gewährleistet, dass die Formatumrüstung immer zum gewünschten Zeitpunkt gestartet wird und die Steuerung die entsprechenden "Fahrbefehle" schon frühzeitig übermitteln kann - das Positioniersystem PSE / PSS / PSW mit IO-Link ist selbst dann in der Lage, bei Erreichen des "Time Stamp" zu starten. Dies ist vor allem für den synchronisierten Start von Umrüstprozessen sehr hilfreich.

Die Fähigkeit, das Umrüsten auf beiden Ebenen zu beherrschen, wird in den nächsten Jahren ein entscheidender Faktor sein, der über die Wettbewerbsfähigkeit des Maschinenbauers entscheidet. Was gestern meist nur die großen Konzerne der Branche bewegte, rückt heute mit Nachdruck in den Fokus auch des mittelständischen Maschinenbaus. Frei nach Albert Einstein: "Das Leben ist wie Fahrradfahren. Wer stehen bleibt, fällt um."