Eine Stunde Maschinenausfall aufgrund von Verschleiß oder Fehlbedienung kann ein Unternehmen teuer zu stehen kommen – Grund genug für Produktionsbetriebe, ein Condition Monitoring System zu nutzen. Bereits seit längerem sind alleinstehende Lösungen verfügbar, die einzelne Punkte eines ganzheitlichen CM-Systems abdecken.

Die Vorteile, ein smartes CM-System einzusetzen, liegen dabei auf der Hand. Für die Entwicklung von neuen Maschinen ist der tatsächliche Betriebspunkt von großem Interesse, so kann die Lebensdauer erhöht oder Sicherheitsdefekte wie Sollbruchstellen neu betrachtet werden. Der Vergleich zwischen tatsächlichem und idealem Betriebspunkt eröffnet beispielsweise die Möglichkeit, die Maschine auf höchstmögliche Leistung oder längste Lebensdauer einzustellen. Ein smartes Condition Monitoring bietet weiterhin die Integration von Alarmfunktionen bei Grenzwertüberschreitungen und Sollwertabweichungen bis hin zum automatisierten Korrigieren des Fertigungsprozesses.

Ein intelligentes, vorausschauendes CM-System verhindert im Maschinenbetrieb zudem ungeplante Ausfallzeiten und hilft bei der vorausschauenden Planung der besten Auslastung und Ausnutzung aller Kapazitäten. Weiterhin lassen sich damit Aussagen zur Optimierung der Produktivität treffen, es können unbemannte Schichten eingeführt und Vorhersagen zu Durchlaufzeiten getroffen werden. Im Entwicklungsprozess neuer Produkte lassen sich über ein smartes CM-System weiterhin wertvolle Anlagegüter einsparen, indem zunächst der Maschinenbetrieb in einer Simulation angepasst wird. Auch Lagerhaltung und Logistik sowie die Qualitätssicherung profitieren von der Digitalisierung einer Maschine. Diese ermöglicht eine 100% Kontrolle in der Echtzeitüberwachung aktiver Prozesse und lässt sich mit Informationen über den Lagerbestand verbinden.

Machine Learning basierte Predictive Maintenance Lösungen

Um an Maschinen Einsparpotenziale zu erkennen, Betriebspunkte zu verbessern und den Gesamtprozess zu optimieren, geht die imc Test & Measurement GmbH neue Wege zur Entwicklung einer anpassbaren, intelligenten Maschinenüberwachung. Angefangen von der Digitalisierung einer Maschine mit Live-Analyse bis hin zum Identifizieren und Anlernen von Maschinenparametern mit der Integration eines digitalen Maschinenmodells. Diese wird anhand von Machine Learning Methoden und mit Hilfe von weiteren Echtzeit-Analyse stetig verbessert sodass schließlich gültige Vorhersagen für Maschinenprozesse getroffen werden können.

Schritt 1: Aufzeichnen von Maschinenkomponenten

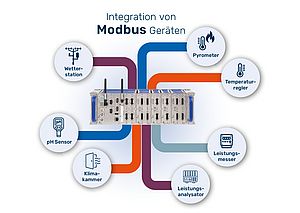

Die imc Systeme erfassen sämtliche Maschinendaten und bilden so das Fundament für die Digitalisierung einer Maschine. (s. Abb. 1) Neben der maschineneigenen Sensorik erfasst die imc Messtechnik alle relevanten Parameter für die Maschinenfunktion, hochfrequent und präzise. Die imc Messsysteme können eine fast unbegrenzte Zahl an Kanälen sowie Sensoren aufzeichnen, von digitalen Maschinenbussen, wie OPC UA, CAN oder ProfiNET, bis hin zu Temperatur, Schwingung, Drehmoment, Strom und Spannung und vielem mehr. Eine in die Messsysteme integrierte Edge-Analyse-Plattform ermöglicht es, die erfassten Daten online und in Echtzeit direkt zu verrechnen. Es kann die unmittelbare Reaktion des Messgerätes auf gemessene Ereignisse in wenigen 100 μSekunden steuern. So lassen sich Daten erfassen, live auswerten und der Maschinenbetrieb über digitale oder analoge Ausgänge direkt beeinflussen.

Schritt 2: Anlernen und Klassifizieren der wichtigsten Parameter

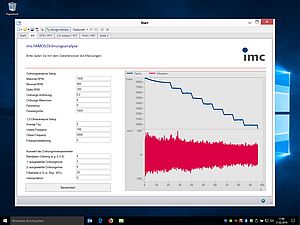

Das Vermessen der Maschine dient dazu, richtige und falsche Zustände der Maschinenparameter zu identifizieren und zu klassifizieren. Dies ist ein iterativer Prozess, der sich am besten mit Hilfe eines mehrdimensionalen Koordinatensystems beschreiben lässt. Denn viele verschiedene Parameter definieren die einzelnen Betriebspunkte. So bestimmt beispielsweise das Zusammenspiel zwischen Schmierung, Vorschub, Drehzahl, Werkzeug, Material, Positionierung etc.

einen Betriebspunkt. In der Praxis ist es jedoch so, dass die Maschine anfänglich komplett vermessen wird, das Datenmodell der späteren intelligenten vorausschauenden Instandhaltung sich auf die relevanten Parameter beschränkt. Diese werden in der Phase des Anlernens erst klassifiziert und ausgewählt. Aus den Maschinendaten werden Hüllkurven, Grenzwerte und Schwellwerte identifiziert und mit dem vorhandenen Maschinenmodell in Beziehung gesetzt. Sie sind die Grundlage für spätere Lebenszyklusberechnungen, für die Instandhaltung und für eine 100% Qualitätskontrolle bei der Fertigung der Produkte. Das Erstellen des Maschinenmodells, die Identifikation und Analyse der wichtigsten Betriebspunkte einer Maschine hat sich in den bisher realisierten Kundenprojekten als der entscheidende Faktor bei der digitalen Abbildung einer Maschine erwiesen, da sie eine hohe Aussagekraft für die Erstellung des nachfolgenden Modells besitzen.

Live Analyse und Erstellung von Trend Analysen als Schritte 3 und 4

Die in Schritt 2 definierten Parameter, Grenzwerte etc. bilden zunächst die Basis eines CM-Systems zur Live-Analyse. Dieses gibt bei Überschreitung der ausgewählten Maschinenparameter eine Warnung aus.

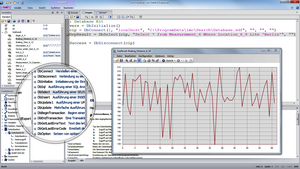

Die Zustandsüberwachung in Echtzeit bildet jedoch nur eine Etappe hin zur Entstehung eines smarten CM-Systems. Zu diesem gehört weiterhin das Erstellen von Trendanalysen, die mit der imc Software zur Messdatenanalyse und Prozessautomatisierung fortlaufend berechnet werden und ebenfalls eine Korrektur von Prozessparametern an der Maschine auslöst. Wird beispielsweise der Verschleiß einer Pumpe in Echtzeit überwacht, dienen die über das CM-System erfassten Abweichungen bei der Anpassung des Datenmodells als Trigger für Fehlermeldungen oder für das Ausführen von Korrekturen während eines Fertigungsprozesses. Während der Live-Überwachung, die mit den Trends in Beziehung gesetzt wird, entsteht näherungsweise eine Vorstellung des künftigen digitalen Maschinenmodells.

Schritt 5: Entstehung des cloudbasierten Machine Learning Modells

„Smart“ wird das CM-System von imc schließlich, indem in der Zusammenarbeit mit dem Kunden die relevanten Maschinenparameter mit passenden Methoden zum Anlernen des Maschinenmodells kombiniert werden. Die Basis des Modells bilden dabei jegliche überwachten Fertigungsprozesse der Maschine in der Cloud. (Abb. 2) In dieser Phase werden mit Hilfe der integrierten und vernetzten imc Messsysteme während des Maschinenbetriebs weitere Daten gesammelt, um das Modell stetig zu optimieren und anzupassen. Diese Anpassung findet dabei über einen längeren Zeitraum statt. Je weiter diese Optimierung schließlich voranschreitet, desto genauer ist die Vorhersage für notwendige Instandhaltungsmaßnahmen, wie beispielsweise für die Wartung oder Auslastung einer Maschine. Dies hat den Vorteil, dass sich auf allen Ebenen des Fertigungsprozesses weitere Einsparpotenziale identifizieren lassen.