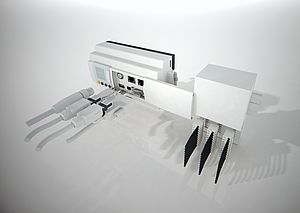

Konstrukteure für Erstausrüster (Original Equipment Manufacturers, OEMs) sehen sich mit immer komplexeren Anforderungen bei der Entwicklung von Automatisierungssteuerungen konfrontiert, welche die für diese Märkte erforderliche Funktionalität, Zuverlässigkeit und Sicherheit bieten. Anwendungen können beispielsweise besondere Anforderungen an Sicherheit, Leistung oder Wartung stellen, die Ingenieure bei der Entwicklung berücksichtigen müssen, wenn sie zwischen Standardisierung und Anpassung oder Zuverlässigkeit und skalierbaren Lösungen abwägen.

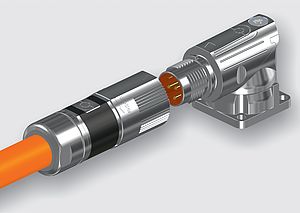

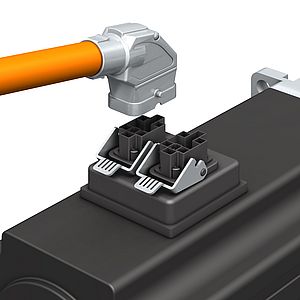

Die Konnektivität ist ein Teil des Automatisierungssystems, der sehr einfach erscheinen mag. Im Wesentlichen handelt es sich um eine Verbindung zwischen einem Stift und einer Buchse. In jedem elektronischen System kann der Verbindungspunkt jedoch eine Schwachstelle sein, an der das System zuerst versagt. Ein gebrochener oder defekter Steckverbinder kann die gesamte Fertigungsstraße zum Stillstand bringen. Dies macht die Zuverlässigkeit zum wichtigsten Faktor für Steckverbinder in Automatisierungssteuerungen.

Durch das Erkennen der häufigsten Herausforderungen können Ingenieure die Komplexität und die sich ständig ändernden Anforderungen besser bewältigen und Designs erstellen, die den erforderlichen Spezifikationen entsprechen und robuste und zuverlässige Systeme hervorbringen.

Herausforderungen des Systemdesigns meistern

Bei der Navigation durch sich ändernde Normen und Spezifikationen für eine Vielzahl von Anwendungen müssen viele Faktoren berücksichtigt werden. Diese fünf Fragen können Ingenieuren dabei helfen, den richtigen Ansatz zu finden.

1. Denke ich im Voraus an das Design und die Spezifikation der Steckverbinder?

Steckverbinder werden beim Design von Automatisierungssteuerungen oft als modulare und austauschbare Produkte betrachtet: Sie können gegen andere ausgetauscht werden und erfüllen immer die erforderlichen Spezifikationen. Steckverbinder ist jedoch nicht gleich Steckverbinder. Bei der Auswahl eines Steckverbinders müssen mehrere Faktoren berücksichtigt werden, wie z. B. die erforderliche Geschwindigkeit und Leistung sowie mögliche Vibrationen oder extreme Temperaturen. Wenn man sich bereits zu Beginn des Designprozesses Gedanken über den besten Steckverbinder für die Anwendung macht – und nicht erst am Ende des Prozesses einen Steckverbinder auswählt – kann man sicherstellen, dass alle mechanischen und elektrischen Parameter erfüllt werden und das System die gewünschte Leistung erbringt. Darüber hinaus kann der Hersteller des Steckverbinders, wenn er so früh wie möglich einbezogen wird, Unterstützung, Beratung und technisches Fachwissen anbieten.

2. Erfüllen diese Komponenten die Anforderungen, die ich erfüllen muss?

Die Designanforderungen sind je nach Anwendung unterschiedlich, werden aber im Allgemeinen immer komplexer, um einen sichereren und zuverlässigeren Betrieb in bestimmten Umgebungen und für branchenspezifische Endlösungen zu gewährleisten. Es gibt eine Vielzahl an komplexen Anforderungen, darunter mechanische Stabilität, elektrische Stabilität und Funktionalität. Man sollte sich der Möglichkeiten eines Steckverbinder-Portfolios bewusst sein. Alle Steckverbinder sehen gleich aus und sind austauschbar, bis ein Problem auftritt. Beispielsweise kann die Wahl von Steckverbindern, die nicht für robuste Industrieanwendungen ausgelegt sind, zu Leistungen und Ergebnissen führen, die nicht den Normen oder Anforderungen der Kunden entsprechen. Bei vielen Geräten kopieren Ingenieure beispielsweise eine Entwicklungs- oder Referenzplatine, die in einem früheren System funktioniert hat, und passen diese an das neue Systemlayout an. Es ist jedoch ein ganzheitlicherer Ansatz erforderlich, um eine längere Produktlebensdauer für neuere Automatisierungssysteme zu gewährleisten.

3. Sind diese Steckverbinder robust genug, um der Umgebung standzuhalten?

Jede Hardware in Automatisierungssteuerungen muss den extremsten Bedingungen standhalten, die in einer Fabrikumgebung auftreten können. Schwierige Bedingungen können etwa extreme Temperaturen, Schwingungen, Mikrobewegungen und Feuchtigkeit sein. Es ist üblich, dass Ingenieure eine Hardwarelösung entwerfen, die vielen Anforderungen gerecht wird, und dann alle notwendigen Anpassungen durch Softwarevariationen vornehmen. Wichtig dabei ist, die Auswahl der Hardware auf der Grundlage der strengsten Sicherheits- und Zuverlässigkeitsanforderungen des Marktes und der Endanwendungen zu optimieren. Elektrische Leistung und Stabilität sind wichtig, aber die mechanische Stabilität darf nicht vergessen werden.

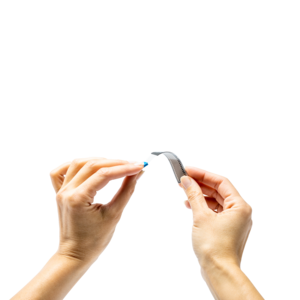

4. Ist ein kleineres System anfälliger?

Eine ganzheitliche Betrachtung des Systemdesigns in einem frühen Stadium des Prozesses führt häufig zur Verwendung kleinerer Komponenten und Teile – intelligente Komponenten können an die Peripherie verlagert und mehr Rechenleistung auf kleinerem Raum geplant werden. Mit etwas Kleinerem anzufangen, kann das Produkt wettbewerbsfähiger machen. Es ist jedoch wichtig, die erhöhten Risiken zu berücksichtigen, die mit viel kleineren Produkten verbunden sind. Sie können anfälliger für Brüche, elektrische Störungen oder mechanische Instabilität sein. Daher ist es entscheidend, einen Kompromiss zwischen Miniaturisierungstechnologie und mechanischer Stabilität zu finden. Entwickler müssen die Kombination von Datenrate, Zuverlässigkeit und Miniaturisierung optimieren, um sicherzustellen, dass alle Anforderungen an mechanische Stabilität und elektrische Leistung erfüllt werden. Je kleiner ein Produkt wird, desto kritischer sind Montage und Produktion des Produkts sowie Design und Konstruktion der Komponenten innerhalb des Systems. Die mechanischen Toleranzen im System sollten so bemessen sein, dass keine Reibung oder Spannung entsteht, die die Verbindung im Laufe der Zeit gefährden könnte.

5. Wie hoch sind die anwendungsbezogenen Kosten für diese Lösung?

Ein ganzheitlicher Ansatz beim Systemdesign trägt zu wettbewerbsfähigeren anwendungsbezogenen Gesamtkosten bei. Dieser Ansatz geht über die reine Betrachtung der Komponentenkosten hinaus. Die anwendungsbezogenen Gesamtkosten berücksichtigen auch das Design, den Fertigungsprozess, die Lebensdauer des Systems und die laufende Wartung. Die Verwendung gut durchdachter, zuverlässiger Komponenten führt letztendlich zu einem Minimum an Qualitätsproblemen und Retouren – und damit zu geringeren anwendungsbezogenen Gesamtkosten. Vermeiden Sie den kurzsichtigen Ansatz, die billigsten Komponenten nur auf der Grundlage der niedrigsten Kosten auszuwählen, ohne andere Faktoren wie langfristige Instandhaltungs- oder Qualitätskosten zu berücksichtigen.

Neue Trends in der Automatisierungssteuerung

Mehrere Trends prägen die Zukunft der Automatisierungssteuerung und die Erwartungen der Kunden. Die Berücksichtigung dieser sich entwickelnden Technologien und Interessensgebiete kann Entwickler dabei helfen, der Zeit voraus zu sein und zuverlässigere und anpassungsfähigere Systeme zu entwickeln. Hier sind vier Trends, auf die Entwickler achten sollten:

Miniaturisierung: Die Nachfrage nach Miniaturisierung wirkt sich auf elektronische Komponenten in vielen Industrien aus. Da die Teile und Maschinen in industriellen Fabriken immer kleiner werden, müssen auch die Steuerungen und Komponenten dieser Lösungen immer kleiner werden. Doch während die Größe abnimmt, bleiben die Anforderungen an Geschwindigkeit und Leistung gleich – oder steigen sogar. Auch alle schwierigen Umgebungsbedingungen wie Schwingungen oder Temperaturanforderungen bleiben unverändert. Mit der Miniaturisierung wird die Wahl der richtigen industriellen Steckverbinderlösung sehr wichtig, um die erforderliche Haltbarkeit und Zuverlässigkeit der Komponente zu erreichen. Die Auswirkungen einer ungünstigen Wahl der Komponenten sind umso größer, je kleiner die Lösungen sind.

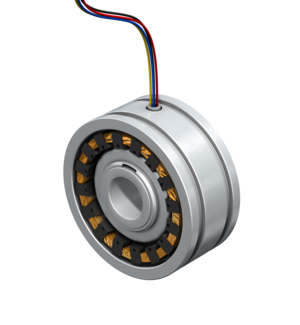

Steigende Leistungsanforderungen: Die Rechenleistung, die in diesen Komponenten und Systemen zur Verfügung steht, steigt immer weiter an. Ein Faktor, der die Einführung neuer Systeme vorantreibt, ist die Fähigkeit, Informationen aus dem Feld zu extrahieren und sie den Entscheidungsträgern nahtlos an ihren Schreibtischen, Laptops oder Tablets zur Verfügung zu stellen. Industrielle Steckverbinder müssen zuverlässig sein und eine größere Bandbreite ermöglichen, um von diesen Fortschritten bei Leistung und Fähigkeiten profitieren zu können. Man kann sich den Steckverbinder wie ein Rohr vorstellen. Wenn ein Rohr bricht, kann kein Wasser mehr fließen.

Auswirkungen der künstlicher Intelligenz (KI): Diese Technologie könnte erhebliche Auswirkungen auf die Designzyklen und die Art und Weise haben, wie Automatisierungssteuerungen entworfen werden. Wenn beispielsweise ein Hersteller sehr spezifische Systemanforderungen hat, können diese mit Hilfe von KI in die Lösung geladen werden. Die zunehmende Rechenleistung dieser Systeme kann es den Ingenieuren ermöglichen, mit Hilfe einer KI bedeutende Fortschritte zu erzielen. Bei der Konnektivität geht es vor allem darum, Bandbreite und Geschwindigkeit zu erhöhen und diese Fähigkeiten in rauen Umgebungen weiter zu verbessern.

Nachhaltigkeit und Energieeffizienz: Welchen Einfluss hat das Streben nach Nachhaltigkeit auf die Auswahl der Komponenten durch den Kunden? Nachhaltigkeitsanforderungen beeinflussen die Spezifikationen und Erwartungen der Kunden an Produkte und Lösungen. Die Entwicklung hin zu mehr Nachhaltigkeit und Energieeffizienz bei Automatisierungssteuerungen steckt noch in den Kinderschuhen, aber die Kunden werden in den kommenden Jahren mehr von den OEMs in diesem Bereich erwarten. Es ist wichtig, Fragen wie etwa die nach dem Umgang mit Abwasser zu beantworten. Sind die Produkte vollständig recycelbar? Es ist nicht mehr weit, bis diese Fragen zu einem wichtigen Bestandteil des Systemdesigns werden.

Hilfestellung für Entwickler

TE Connectivity (TE) verfügt über ein umfangreiches Portfolio an zuverlässigen Steckverbindern, die für eine Vielzahl von Anforderungen an Automatisierungssteuerungen in Fabriken und Fertigungsanlagen entwickelt wurden. TE kann OEM-Entwicklern dabei helfen, sich in den sich ständig ändernden Normen für diese Systeme und den Komponenten zurechtzufinden, und ist ein zuverlässiger Partner bei der Fertigung flexibler und langlebiger Systeme, die einen Mehrwert bieten.

Ingenieure bei TE sind Steckverbinder-Experten, die die Kunden bei der Lösung ihrer Verbindungsanforderungen unterstützen: Sie bringen Produkt- und Anwendungserfahrung sowie technisches Know-how mit, damit eine Produktpalette anwendungsorientiert entwickelt werden kann. OEMs, die mit einem Mangel an qualifizierten Arbeitskräften konfrontiert sind, kann TE helfen, diese Lücke zu schließen. Die Einbindung von TE Experten in einem frühen Stadium des Prozesses kann dazu beitragen, dass die Lösung optimal auf die Anforderungen und Bedürfnisse der Anwendung abgestimmt ist.

Darüber hinaus bieten die robusten und langlebigen Steckverbinderlösungen von TE langfristige Leistung und hohen Wert, und das Portfolio erfüllt eine breite Palette von Anwendungsanforderungen. Wenn die Anwendungsnormen beispielsweise Komponenten erfordern, die starken Vibrationen oder korrosiven Elementen widerstehen können, bietet TE Steckverbinder, die speziell für optimale Leistung unter diesen Bedingungen entwickelt wurden.