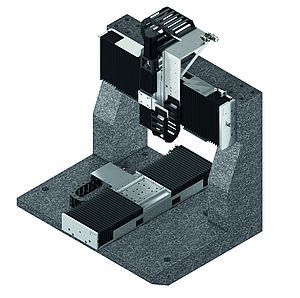

Um im Wettbewerb zu bestehen, müssen Unternehmen heutzutage immer dynamischer und flexibler auf Kundenwünsche reagieren. Dadurch steigen auch die Anforderungen an ihren Maschinenpark. Auch die Eckerle Industrie GmbH musste flexibel auf einen Auftrag aus der Automobilbranche reagieren. Die Anforderungen waren hoch: Eine Presse für Stanz-Biegeteile, die neue Maßstäbe hinsichtlich Taktzeit und kontinuierlicher Teilequalität setzt. Und das Ganze möglichst wartungsfrei sowie deutlich kompakter und günstiger als alle anderen Pressen am Markt. Innerhalb kürzester Zeit wurde am badischen Produktionsstandort in Ottersweier daher eine elektromechanisch angetriebene Servopresse mit einer Presskraft von 130 kN konstruiert und gebaut. Das Herzstück bilden hierbei zwei Schwerlastkugelgewindetriebe, direkt angetrieben, jeweils durch einen Torquemotor.

Warum jedoch ein elektromechanischer Antrieb und dann noch ganz unkonventionell mit einem Direktantrieb? Die Attraktivität liegt, im Gegensatz zu rein mechanischen Antrieben, in der Möglichkeit die Presskraft und Pressgeschwindigkeit ganz individuell an die Anforderungen des Bearbeitungsprozesses anzupassen.

„Beim eigentlichen Stanzvorgang pressen wir momentengeregelt. Damit reduzieren wir den Schnittschlag auf ein Minimum. Das Ergebnis ist eine perfekte, dauerhafte Teilequalität und ein minimaler Werkzeugverschleiß. Den restlichen Zyklus, also das Biegen, Schließen und Öffnen, fahren wir mit der für den jeweiligen Schritt maximal zulässigen Geschwindigkeit, somit erreichen wir deutlich geringere Taktzeiten als mit einer konventionellen Presse. Zusätzlich überwachen wir mit der integrierten Kraftmessung den Verschleiß des Stanzwerkzeuges und können somit die Wartung der Werkzeuge planen,“ erklärt Stefan Deutsch, Teamleiter Automatisierung bei der Eckerle Industrie GmbH.

Einfach und kompakt – Antriebstechnik ermöglicht neues Pressenkonzept

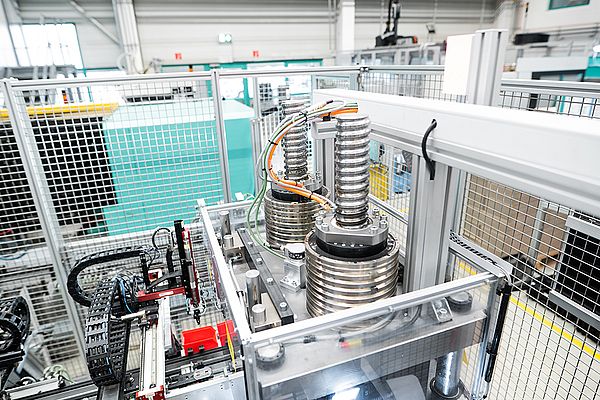

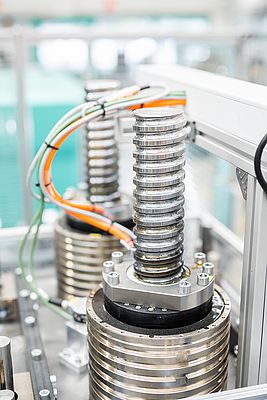

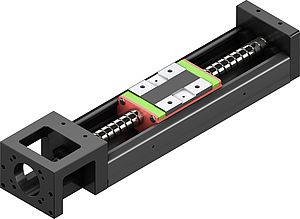

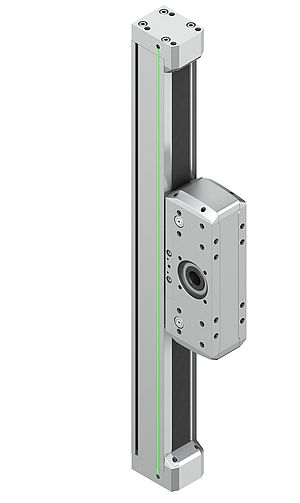

Die Hohlwellenrotoren der Torquemotoren sitzen platzsparend direkt auf den Muttern und treiben die Schwerlastspindeln an. Die Lagerung übernehmen hochbelastbare Kreuzrollenlager. Das Ergebnis ist ein extrem kompakter, nahezu wartungsfreier Antriebsstrang für die neue Servopresse.

Da der Antrieb mit zwei synchronisierten Servospindeln ausgeführt ist, stellen auch außermittig auftretende Kräfte während dem Pressvorgang keine Probleme mehr dar. Im Zusammenspiel mit der eigenen Steuerung lässt sich mit dem neuen Antriebskonzept jedes denkbare Fahrprofil umsetzen und so das Maximum an Qualität und Durchsatz erzielen – ein neuer Maßstab in der Pressentechnik.

Die Vorteile auf einen Blick:

- Drehmomente und Geschwindigkeiten im Presszyklus frei wählbar

- Unterer Totpunkt und Hub frei einstellbar

- Werkzeugschonende Schnittschlagreduktion

- Servicehub für maximale Öffnung und minimale Wartungszeit

- Bis zu 130.000 N Presskraft über den gesamten Hub

Auf der ganzen Welt rund um die Uhr

Zehn Standorte in fünf Ländern auf drei Kontinenten: Mit weltweit mehr als 3.000 Mitarbeitern ist die Eckerle Gruppe in den Geschäftsfeldern Automotive, Kunststofftechnik und Power Tools tätig.

Die neu errichtete ausgeklügelte Servopresse ist Teil des Geschäftsfelds Eckerle Industrie GmbH.

In den Werkshallen in Ottersweier stellt der Fertigungsdienstleister Spritzguss-Hybride für den Automotive-Bereich her – das sind Stanzbiegeteile, die anschließend direkt mit Kunststoff umspritzt werden. Einsatz finden diese Teile beispielsweise in Bürstenträgern und Steckverbindern für alle Elektrokleinmotoren, wie sie inzwischen in jedem Auto vielfach eingesetzt werden.

Die Eckerle Industrie GmbH ist aber nicht nur Hersteller, sondern auch Entwickler und Monteur für Bürstensysteme, Baugruppen und EC Module für nahezu alle namhaften Motorenhersteller im Bereich Automotive. Weitere Kernkompetenzen liegen in der Integration von Elektronikkomponenten, im Laser- und Widerstandspunktschweißen und in der CNC-Bearbeitung. Im Bereich der Automation beschäftigt sich die Eckerle Industrie GmbH mit der Entwicklung und Fertigung von manuellen Montageeinrichtungen und hochautomatisierten Fertigungslinien.

Das Komplettpaket hat überzeugt

Auf dem Markt gab es lediglich einen Pressen-Anbieter, der etwas Vergleichbares zur Verfügung stellen konnte. Allerdings waren die Kosten schlichtweg zu hoch. Daher entschied sich der Fertigungsdienstleister schnell dafür, die Maschine selbst zu konstruieren. „Bei Herstellern solcher Maschinen muss immer alles mitgekauft werden, z. B. die Steuerung und das Maschinengestell. Das war in unserem Falle aber nicht nötig, da wir in unserer vollautomatischen Fertigungslinie bereits eine Steuerung haben und damit natürlich auch die Presse steuern können,“ berichtete Herr Deutsch, Teamleiter Automatisierung.

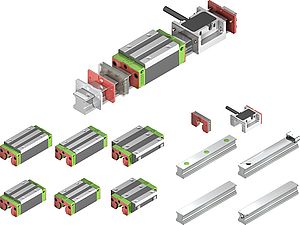

„Da wir wussten, dass HIWIN Hersteller von Torquemotoren ist, haben wir uns auf der Homepage umgeschaut. Eher aus Zufall haben wir gesehen, dass wir mit HIWIN einen Hersteller gefunden haben, der uns das Komplettpaket für den Antriebsstrang unserer Servopresse liefern kann.“

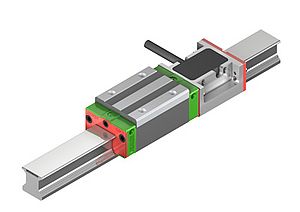

Im Rahmen der Auswahl der passenden Produkte besprach Eckerle die angedachte Konstruktion mit dem zuständigen Kundenbetreuer von HIWIN, um zu erörtern, welche Motor-/Spindelkombination welche Kräfte aufbringen kann und wie die Lasten über die Kreuzrollenlager ins Maschinengestell eingeleitet werden.

Als großen Vorteil sah Herr Deutsch, dass sämtliche Szenarien gemeinsam miteinander durchgerechnet werden konnten, ohne auf Komponenten-Gegebenheiten anderer Hersteller achten zu müssen. „HIWIN war gesetzt! Es gibt nämlich wenige Anbieter am Markt, bei denen man alles aus einer Hand und vor allem mit der umfassenden Beratung bekommt.“

Hand in Hand zur effizienten Lösung

Die Eckerle Gruppe entwickelte die Servopresse im eigenen Konstruktionsbüro. Gedacht zur Integration in einer internen Fertigungslinie, geht die Eckerle Industrie GmbH einen Schritt weiter und bietet die neue Pressengeneration zusammen mit der kompletten Fertigungslinie nun auch für externe Kunden an. Die Eckerle Gruppe erweitert somit ihr Angebotsspektrum. Hierbei kommt alles aus einer Hand: von der Konstruktion und dem Engineering über die Produktion und Fertigung bis hin zu Montage. Gemeinsam mit der HIWIN GmbH, als Spezialist für Antriebstechnik, entsteht ein regionaler und persönlicher Kontakt im Bereich Maschinenbau.