Das Hauptziel der Entwicklung humanoider Roboter besteht darin, die Geschicklichkeit zu maximieren. Heutzutage sind humanoide Roboter verfügbar, die bei ermüdenden oder schwierigen Aufgaben unterstützen, oder in Situationen eingesetzt werden können, die für den Menschen sonst zu gefährlich wären. Daher werden diese Maschinen in Anwendungen eingesetzt, die vom Gesundheitswesen bis hin zu militärischen Operationen oder der Exploration und Suche in gefährlichen Umgebungen reichen. Im Gegensatz dazu sind Cobots oder kollaborative Roboter, die in der Regel über eine Basis und Arme verfügen, so konzipiert, dass sie mit Menschen zusammenarbeiten und menschliche Bewegungen nachahmen. Cobots werden häufig installiert, um die Produktion zu unterstützen, und können die Produktivität und Prozesseffizienz steigern.

Um ein hohes Maß an motorischer Geschicklichkeit und Genauigkeit zu erreichen, sind mehrere Motorachsen erforderlich. Humanoide Roboter benötigen mehr als 20 Motorachsen, um menschenähnliche Bewegungen auszuführen, wobei jede Achse einen Freiheitsgrad an Rotations- oder lateraler Bewegung darstellt. Alternativ verfügen Cobots in der Regel über sechs bis acht Motorachsen, die jedes Robotikgelenk zur Bewegung und Positionierung in Schulter, Arm und Handgelenk sowie Endeffektoren wie Greifer steuern.

Sicherstellung von Geschicklichkeit und Kontrolle

Ein chinesischer Hersteller humanoider Roboter und Cobots wandte sich an Portescap, um eine Bewegungslösung zum Antrieb und zur Steuerung der Arm- und Kniegelenke mehrerer seiner Roboter anzubieten. Die Anforderungen an die Bewegungsleistung zum Erreichen der erforderlichen Geschwindigkeit und Genauigkeit der Bewegung waren sehr hoch. Dies würde sowohl die Geschicklichkeit als auch die Kontrolle sicherstellen, um die Sicherheit bei der Arbeit in der Nähe von Menschen zu gewährleisten. Aufgrund der hohen Anzahl von Achsen stand für den Markenlieferanten von Robotern auch die wirtschaftliche Fertigung im Vordergrund.

Sowohl das Design der Cobots als auch der humanoiden Roboter beinhaltete hochdefinierte physische Stellflächen und eine Minimierung der Massen, um die allgemeine Geschicklichkeit und Bewegungseffizienz zu optimieren. Darüber hinaus musste die Bewegungslösung in einem kompakten, leichten Gehäuse untergebracht werden. Hinzu kam, dass der Geräuschpegel des Roboters bei der Arbeit mit Menschen auf ein Minimum reduziert werden sollte, sodass die für ihren Antrieb zuständigen Motoren einen leisen Betrieb gewährleisten mussten.

Minimierung von Gewicht und Stellfläche

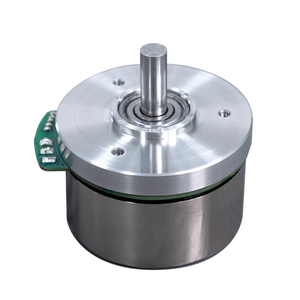

Der Markenlieferant engagierte Portescap aufgrund seiner umfassenden Erfahrung bei der Entwicklung von Bewegungslösungen für die Robotik. Der Entwickler der Bewegungslösung spezifizierte seinen Athlonix™ 24DCT Bürsten-Gleichstrommotor und MR2-Geber, um die Anforderungen zu erfüllen. Neodym-Magnete trugen dank einer höheren magnetischen Stärke, die auch die Kraftdichte erhöhte, dazu bei, das verfügbare Drehmoment im Vergleich zu konkurrierenden Motorkonstruktionen um 20 % zu erhöhen. Das kernlose Design des Motors, das ohne den traditionellen Eisenkern auskommt und stattdessen die umgebenden Permanentmagnete nutzt, trug ebenfalls zur Minimierung der bewegten Massen bei. Zur Optimierung der Lebensdauer der Motoren umfasste die Lösung von Portescap Kohlebürsten mit konstanter Federkraft. Diese Konstruktion sorgte für einen gleichmäßigen Kontakt mit dem Kommutator und minimiert sowohl das Potenzial des Abprallens als auch die Reibung während des Betriebs und verbessert so die Leistung durch eine konsistentere elektrischen Verbindung. Diese reibungslose erzeugte Leistung reduziert außerdem akustische und elektromagnetische Emissionen, was beim Betrieb in Umgebungen mit anderen elektronischen Geräten von entscheidender Bedeutung ist.

Anpassung der Bewegungslösung

Mit einem magnetoresistiven MR2-Geber von Portescap wurde eine präzise Positionssteuerung der Robotikgelenke erzielt. Mithilfe eines Widerstandselements zur Messung der Position konnte eine genaue Rückmeldung mit bis zu 512 Auflösungslinien bereitgestellt werden. Das resistive Design bot, dank des Designs ohne bewegliche Teile und des Schutzes durch das abgedichtete Gehäuse von Portescap, selbst in rauen Betriebsumgebungen eine inhärente Langlebigkeit.

Um die Kostenziele des Roboterherstellers zu erreichen, nutzte Portescap seine globale Lieferkette, um die kostenoptimalen Komponenten zu beschaffen und gleichzeitig die erforderlichen Leistungskriterien zu erfüllen. Die Ingenieure von Portescap konnten auch während des gesamten Projekts eng mit dem Designteam des Roboterherstellers zusammenarbeiten. Dieser Prozess ermöglichte die Anpassungen, die erforderlich waren, um die Spezifikation zu erreichen, während gleichzeitig der enge Zeitrahmen für die Entwicklung eingehalten und die Produktionskosten minimiert wurden.