Mit der Digitalisierung der Produktionswelt im Zeichen von Industrie 4.0 und Smart-Factory steigt der Informationsbedarf zwischen den verschiedenen Ebenen der Automatisierungspyramide von der Sensor-/Aktorebene direkt im Feld bis hinauf zur Unternehmensebene mit ihren ERP- oder Cloud-Systemen. Sensoren sind dabei die „Augen und Ohren“ der Automatisierungstechnik, ohne die es keine Daten für einen solchen, die Ebenen übergreifenden Informationsfluss gibt. Sie befinden sich direkt vor Ort in der Anlage und liefern wertvolle Informationen als Grundlage für die Realisierung moderner Produktionsprozesse. In Echtzeit sammeln sie Statusinformationen direkt aus der Maschine, um ein virtuelles Abbild der physischen Welt zu schaffen.

Ein durchgängiger Informationsfluss ist kein Selbstzweck. Er ist ein maßgeblicher Faktor für die Effizienz von Maschinen, also die bestmögliche Ausnutzung der Leistungsfähigkeit hinsichtlich der maximalen Lebensdauer. Dies wird durch den rechtzeitigen Austausch von Komponenten erreicht - möglichst bevor es zu einem Maschinenstillstand aufgrund eines Komponentenausfalls kommt. Hierzu kann die Sensorik viel beitragen, denn intelligente Sensoren ermöglichen es, über die eigentlichen Primärdaten hinaus auch noch Servicedaten als Sekundärdaten zum eigenen Zustand oder ihrer Umgebung zu liefern. Damit lassen sich dann smarte Wartungs- oder Reparaturkonzepte leichter umsetzen, Stillstandszeiten minimieren, Produktionsausschuss vermeiden und die Anlagenverfügbarkeit erhöhen. In Kombination mit intelligenten Steuerungen sind sogar selbstregulierende Systeme realisierbar, die sich hoch dynamisch an die jeweiligen Produktionserfordernisse anpassen (Cyber Physical Systems, CPS).

Digitalisierung beginnt beim Sensor Mit dem neuen Wegmesssystem BMP hat Balluff jetzt einen weiteren „intelligenten“ Sensor im Programm, der das Smart-Factory-Konzept unterstützt. Der magnetische und damit berührungslos arbeitende, verschleißfreie Sensor ermittelt kontinuierlich die absolute Position eines Kolbens, ist mit nahezu allen Zylindertypen kompatibel und rasch montiert. Typische Anwendungsbereiche finden sich überall dort, wo die exakte Ausführung eines definierten Kolbenhubs maßgeblich über die Prozess- und Produktqualität entscheidet, beispielsweise im Montage- und Handlingbereich oder in der Fabrikautomation. Die kontinuierliche Huberfassung kann hier zu einer deutlichen Erhöhung der Maschinenleistung führen.

Der smarte Sensor kann jedoch weit mehr, als seine Messwerte wahlweise über eine analoge Strom- oder Spannungsschnittstelle sowie IO-Link auszugeben. Neben dem Messsignal stellt er über IO-Link zusätzlich wertvolle Informationen zum Sensorstatus oder zu den aktuellen Umgebungsbedingungen zur Verfügung. Er überwacht die Temperatur, die Anzahl der Startvorgänge und gibt Warnungen aus, wenn ein einstellbarer Grenzwert überschritten ist. Ein interner Betriebsstundenzähler erfasst permanent Betriebsstunden über die gesamte Lebensdauer, seit der letzten Wartung und dem letzten Einschalten. So lässt sich ein eventuell notwendiger Austausch im nächsten Serviceintervall rechtzeitig einplanen. Dabei kann aber auch schon seine eigentliche Aufgabe, also das kontinuierliche Erfassen von Kolbenpositionen, wichtige Informationen zur vorbeugenden Wartung geben. Verändert sich beispielsweise die Geschwindigkeit der Positionserfassung, kann das auf ein fehlendes Werkstück deuten oder auf Abnutzungserscheinungen bei einem Zylinderkolben. Auch in solchen Fällen lassen sich dann Servicemaßnahmen einplanen, bevor es zu einem Maschinenstillstand oder -schaden kommt.

Einfache Parametrierung erhöht die Flexibilität

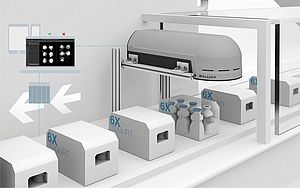

Die integrierte IO-Link-Schnittstelle erhöht zudem die Flexibilität. Sie ermöglicht schnelle Formatwechsel, denn zeitsparende Parametrierfunktionen sorgen für die schnelle Anpassung an unterschiedliche Hublängen. Die Zylinder in Verpackungsmaschinen, Greifern oder Schneidvorrichtungen beispielsweise lassen sich so schnell an unterschiedliche Formate der Werkstücke anpassen. Das „smarte“ Wegmesssystem schafft damit eine wichtige Grundlage für leistungsfähige Industrie 4.0 Konzepte.

Der magnetische Positionssensor wird in acht verschiedenen Längen angeboten und deckt in 32-mm-Schritten Messbereiche von 32 bis 256 mm ab, wobei sich der Messbereich per Teach-in direkt am Sensor oder per IO-Link-Schnittstelle individuell konfigurieren lässt. Letzteres ist dann besonders praktisch, wenn Messungen an schwer zugänglichen Stellen notwendig sind. Die Sensoren arbeiten mit einer Linearitätsabweichung von maximal +/- 250 μm und einer Wiederholgenauigkeit von +/- 100 μm. Hinzu kommen niedrige Temperaturdrift und gute elektromagnetische Verträglichkeit. Die zulässigen Umgebungsbedingungen liegen zwischen -25 °C und +85 °C. Die Anforderungen der Schutzart IP67 sind erfüllt, d.h. auch unter rauen Einsatzbedingungen ist ein zuverlässiger Betrieb gewährleistet.

Höhere Prozessqualität

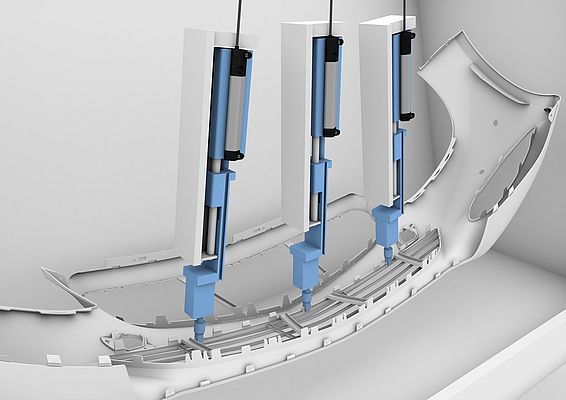

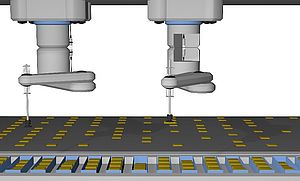

Typische Anwendungsbeispiele für die Magnetfeld-Positionsmesssysteme finden sich bei Fügeprozessen. Wenn es darum geht, Verbundstoffe mit geringstem Aufwand miteinander zu verbinden, ist Ultraschall-Schweißen meist das Mittel der Wahl, z.B. bei der Produktion komplexer Bauteile wie Armaturenbrettern, Instrumententafeln oder Stoßfängern und Scheinwerfern in der Automobilindustrie. Um die Sonotrode für den Fügevorgang exakt zu platzieren, bietet sich der Positionssensor BMP an. Direkt am Pneumatikzylinder der Vorschubeinheit montiert, überwacht er dessen axiale Bewegung und prüft so kontinuierlich den Kolbenhub. Auf diese Weise wird die Sonotrode bei jeder Bewegung mit einer Genauigkeit von 100 μm immer exakt zugeführt. Durch die absolute Messung ist jederzeit bekannt, wo der Kolben steht. Dies sorgt für Produkte in hoher, reproduzierbarer Güte und stabilisiert den Prozess. Ähnliches gilt für viele andere Anwendungsbereiche, denn überall können die Magnetfeld-Positionsmesssysteme bei Montage- und Handling-Aufgaben die Prozessqualität erhöhen, z.B. bei Greifern von Linear- oder Portalrobotern, bei der Überwachung von Spannzylindern an Werkzeugwechslern in der Metallbearbeitung, bei Kraft-Hub-Überwachungen, beim Schrauben, Nieten, Pressen sowie Klemmen oder bei der Objekterkennung.