In den Doppelbandpressen der Berndorf Band Group geht es heiß her: Bei Temperaturen um die 400 °C können beispielsweise faserverstärkte Platten aus Thermoplasten hergestellt werden. Im Rollenmodul der Anlage kommen daher FYH-Hybridgehäuselager in einer Keramik/Edelstahl-Kombination aus dem umfassenden Sortiment von Findling Wälzlager zum Einsatz. Die selbstschmierenden Gehäuselagereinheiten trotzen nicht nur der extremen Hitze, sondern können auch große Druck-Belastungen aushalten und sind außerdem wartungsfrei.

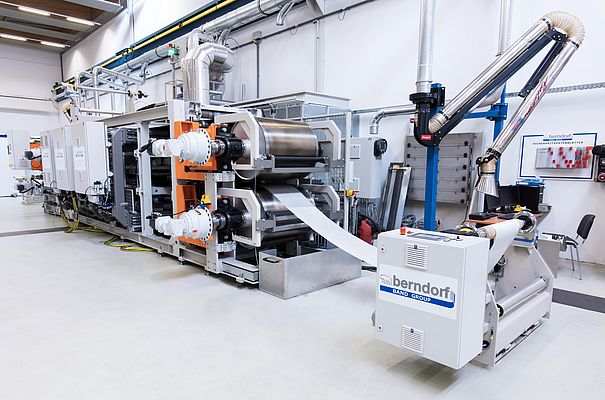

Die Berndorf Band Group gilt mit mehr als 90 Jahren Erfahrung und einem Umsatz von etwa 100 Millionen Euro als Weltmarktführer in der Herstellung von qualitativ hochwertigen Stahlbändern und Bandanlagen. Zum Produktsortiment im Bereich der Bandanlagen gehört eine modulare Doppelbandpresse, die dem Anwender eine flexible und kostensparende Produktion ermöglicht. „Ein wesentlicher Vorteil unserer Doppelbandpresse ist der flexible Modulwechsel ohne Bandausbau“, erläutert DI Gerhard Willimayer, Director Engineering & Procurement bei der Berndorf Band Group. „So können Prozesse durch einen raschen und einfachen Wechsel der Module an die jeweiligen Produktanforderungen angepasst werden. Kombinierbar sind Rollenmodule, Stangenteppichmodule, Gleitmodule und Kalandermodule.“

Mit Heißluft schmelzen und pressen

Die Doppelbandpresse besteht aus einem Ober- und Unterband. Das Ausgangsmaterial – zumeist Kunststoff in granularer Form – wird zwischen den Bändern aufgebracht und durchläuft anschließend die verschiedenen Module. Im Rollenmodul der Anlage werden die Werkstücke zwischen einer oberen und unteren Reihe von jeweils acht Rollen gepresst. Während die unteren Rollen stationär angebracht sind, können die oberen Rollen mittels Hydraulikzylindern auf- und abgefahren werden. So lässt sich der Abstand zwischen den Bändern einstellen, der wiederum von der gewünschten Dicke des Endproduktes abhängig ist. Das Rollenmodul ist in einem separaten Gehäuse untergebracht, das mittels Heißluft auf bis zu 400 °C aufgeheizt wird. Die hohen Temperaturen in Kombination mit dem Druck der Rollen ermöglichen die Verarbeitung der Ausgangsmaterialien zu meist plattenähnlichen Endprodukten wie zum Beispiel Vinylböden (LVT), glas- oder carbonfaserverstärkte Thermoplasten, Organobleche oder auch thermoplastische Prepregs und Laminate.

Zuverlässig auch bei großer Hitze und Druck

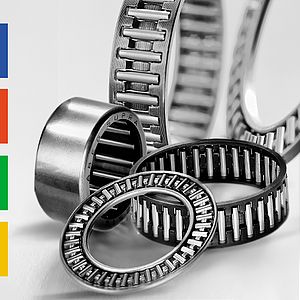

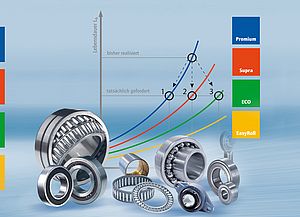

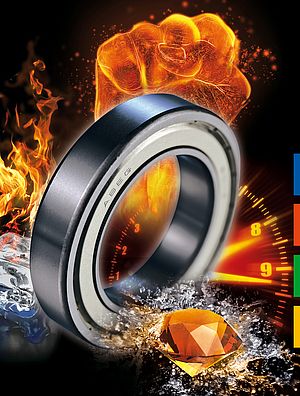

Das Funktionsprinzip des Rollenmoduls gewährleistet optimale Resultate – für die verbauten Komponenten sind Druck und Hitze jedoch eine Herausforderung. So auch für die Wälzlager, die für die beidseitigen Lagerungen jeder einzelnen Rolle benötigt werden. „In der Entwicklungsphase der Anlage begaben wir uns auf die Suche nach geeigneten Hochtemperaturlagern“, erinnert sich Gerhard Willimayer. „Wir mussten jedoch feststellen, dass es auf dem Markt kaum Lösungen gab, die unsere Anforderungen erfüllen konnten.“ Schließlich stieß der Ingenieur auf die Hochtemperaturlager des japanischen Premium-Herstellers FYH, die die Karlsruher Findling Wälzlager GmbH in ihrem Sortiment führt. „Konkret handelt es sich hier um Gehäuselagereinheiten der Ceraball-Serie mit einem Edelstahlgehäuse und Kugeln aus Siliziumnitrid-Keramik“, erklärt Klaus Findling, Geschäftsführer der Findling Wälzlager GmbH. „Dank der innovativen Werkstoffe und der speziellen Konstruktion sind diese Lösungen bei Temperaturen von bis zu 450 °C einsetzbar.“ Die besonders leichten und harten Siliziumnitridkugeln dehnen sich bei Wärme nur geringfügig aus. Die ultraglatte Oberfläche und eine chemische Inertheit verhindern die sogenannte Kaltverschweißung im Betrieb und vermindern die Roll- und Gleitreibung, was sich auch positiv auf die Betriebstemperaturen auswirkt. Da klassische Schmierstoffe und Käfige bei diesen Temperaturen nicht eingesetzt werden, verfügen die Hybridlager in der Ausführung Y2 über einen kronenförmigen Käfig aus Graphit, der gleichzeitig die Schmierung gewährleistet.

Zuverlässig und wartungsfrei auch unter extremen Bedingungen

„FYH hat die erste Ceraball-Serie bereits vor rund 30 Jahren auf den Markt gebracht und seitdem stetig weiterentwickelt“, so Klaus Findling. „Sie ist dank ihrer Verschleißbeständigkeit, der langen Lebensdauer und der zuverlässigen Performance die optimale wartungsfreie Lösung für viele Anwendungen im Hochtemperaturbereich.“ Die Gehäuse sind aus Edelstahl gefertigt – aber in diesem Fall nicht, um einer möglichen Korrosion vorzubeugen. Edelstahl hat die positive Eigenschaft, auch bei sehr hohen und variierenden Temperaturen maßstabil zu bleiben und damit eine hohe Präzision zu gewährleisten. Gehäuse und Lagereinsatz müssen perfekt zusammenspielen, damit der Fluchtungsfehlerausgleich sichergestellt werden kann. Dies wiederum schont das Wälzlager und verhindert zusätzliche Kräfte durch Verspannungen. Wie extrem robust die Lösungen sind, zeigt ein weiteres Anwendungsbeispiel mit Lagern, die in einem Schmelzofen verbaut wurden: Während Standard-Gehäuselager jeden Tag mit einem Hochtemperatur-Fett nachgeschmiert und alle sechs Monate komplett ausgetauscht werden mussten, waren die Ceraball-Gehäuselagereinheiten über ganze sechs Jahre ohne eine einzige Nachschmierung im Einsatz.

Die Sechs-Jahres-Marke haben die FYH Hochtemperaturlager bei Berndorf noch nicht erreicht – die Doppelbandpressen sind erst seit rund zwei Jahren auf dem Markt. „Bis dato bewähren sich die FYH-Lager sehr gut“, betont Gerhard Willimayer. „Bislang sind keinerlei Probleme aufgetreten – weder im Einsatz bei unseren Kunden, noch bei unserer eigenen Testanlage vor Ort.“ Anhand der Testanlage, die im Hauptsitz des Unternehmens im niederösterreichischen Berndorf steht, können sich interessierte Kunden ein Bild von der durchdachten Funktionsweise der Maschinen machen – inklusive der robusten FYH-Gehäuselagereinheiten, die auch bei extrem hohen Temperaturen und Druckbelastungen zuverlässig ihre Aufgabe erledigen.