IEN D-A-CH: Herr Baus, Ende Januar 2014 ist iglidur on tour-Kleinwagen zu seiner Welttournee über vier Kontinente aufgebrochen. Zunächst ging es dabei nach Asien, dann Süd- und Nordamerika, mittlerweile ist man in Europa angekommen. Dabei hat das Team neben lokalen igus-Niederlassungen und Partnern auch Kunden und lokale Messen und Veranstaltungen besucht. Mittlerweile hat der Pkw über 80.000 Kilometer zurückgelegt. Ursprünglich sollte die Aktion nach neun Monaten beendet sein. Gibt es jetzt eine 'never ending tour'?

Baus: Eine 'never ending tour' wird es nicht geben, denn das Tour-Ende ist mit der Hannover Messe 2015 gesetzt. Dort möchten wir den Pkw zerlegen, zurückbauen und die Lagerstellen, die über ein Jahr lang diesem Härtetest unterworfen waren, dem interessierten Fachpublikum präsentieren. Sicherlich hat die Tour etwas länger gedauert als geplant: zunächst einmal weil es natürlich großen Spaß gemacht hat, aber auch weil wir im Verlaufe der Reise gemerkt haben, dass wir etwas zu wenig Zeit eingeplant hatten. Denn in Asien haben die Transfers des Fahrzeugs mindestens eine Woche gedauert. Wir haben den Pkw dort immer mit dem Flugzeug transportiert, da es die Zollabwicklung erheblich erleichtert, wenn dieser so weiterbefördert wird, wie er ursprünglich angekommen ist. Dies bedeutete aber, dass das Fahrzeug immer komplett leer sein musste. Die längste Pause, die es aufgrund dieser Zollformalitäten gegeben hat, waren drei Wochen.

IEN D-A-CH: Was berichtet das iglidur on tour-Team? Was waren die bisher schönsten Erfahrungen auf dieser Reise? Gab es kritische Situationen?

Baus: Kritische Situationen sind glücklicherweise völlig ausgeblieben, wobei man sagen muss, dass es sich auch nicht um eine Abenteuer-Tour handelt. Keiner musste zum Beispiel im Freien übernachten. Insofern sind die Berichte durchweg positiv. Die Teams waren sehr begeistert von Ländern und Leuten. Was in jedem Land natürlich zu großen Gefühlen führte ist der Charity-Effekt unseres Projektes, bei dem wir bei jedem gefahrenen Kilometer einen Euro für einen wohltätigen Zweck spenden. In einem asiatischen Land haben wir einen Kilo Reis pro gefahrenem Kilometer gespendet. Diese Dinge an Bedürftige oder Hilfsorganisationen zu übergeben, waren neben Kundenbesuchen die Highlights auf der Tour.

IEN D-A-CH: Konnten Ihre Ländergesellschaften dabei jeweils Vorschläge machen, für welche Projekte das Geld eingesetzt werden sollte?

Baus: Genau, unsere Ländergesellschaften durften die Empfänger aussuchen. Einzige Bedingung war, dass es sich dabei um eine gemeinnützige Organisation handelt. Sehr viele haben sich dabei für Kinderhilfsprojekte entschieden, die wir so unterstützen konnten.

IEN D-A-CH: Insgesamt wurden an neun unterschiedlichen Stellen - unter anderem an den Scheibenwischern, der Handbremse, dem Bremspedal oder der Sitzverstellung - 56 Polymergleitlager von igus eingebaut. Gibt es bereits erste Erkenntnisse hinsichtlich des Zustands der stark beanspruchten Komponenten? Kann man konstatieren: Stresstest bestanden?

Baus: Bisher musste noch nichts ausgetauscht werden, und im Moment gehen wir davon aus, dass die Teile im neuwertigen Zustand sind. Die wenigen Ausfälle, die es gab, haben nichts mit unseren Komponenten zu tun. Einmal musste im Verdeckbereich ein Teil ausgetauscht werden, und ein anderes Mal gab es in der Wüste Probleme mit der Motorkühlung, weil ein Sensor nicht richtig funktionierte. Diese Dinge konnten allerdings alle innerhalb von 24 Stunden behoben werden.

IEN D-A-CH: Bitte fassen Sie kurz die Vorteile Ihrer Kunststoff-Gleitlager gegenüber Metall-Lagern zusammen.

Baus: Wenn wir jetzt bei dem Beispiel Fahrzeug bleiben, so ist der augenscheinlichste Vorteil natürlich das Gewicht, da wir im Vergleich zu Metall einen wesentlich leichteren Werkstoff benutzen. Daraus ergibt sich folgerichtig ein geringerer Spritverbrauch. Weiterhin zu nennen wäre die Korrosionsbeständigkeit, die bei Kunststoffen von Hause aus gegeben ist. Außerdem sind die Lager wartungsfrei. Natürlich gibt es auch metallische wartungsfreie Lager, die dann typischerweise kunststoffbeschichtet sind. Ferner benötigen wir für die Kunststofflager keine Schmiermittel, woraus sich ein weiterer Vorteil, nämlich die Schmutzunempfindlichkeit, ergibt. Häufig ist es ja so, dass zum Beispiel von geschmierten Sinterlagern der vorbeifliegende Schmutz angezogen wird und dann im Lager weiter arbeitet. Dies ist naturgemäß im trocken laufenden Lager nicht so.

IEN D-A-CH: Gibt es eigentlich so etwas wie eine Gesamt-Energiebilanz hinsichtlich der Herstellung, dem Betrieb und der Entsorgung eines iglidur-Gleitlagers gegenüber einem metallischen Produkt?

Baus: Das ist ein sehr interessanter Vorschlag, das müsste man wirklich mal machen. Denn sowohl bei der Herstellung, als auch im Betrieb sieht ein iglidur Gleitlager da sicher nicht schlecht aus. Es gibt aber schon Berechnungen bezüglich der Energiebilanz bei der Herstellung von Werkstoffen, z.B. ein Vergleich bei der Herstellung von Aluminium, Stahl und Kunststoff, wo Aluminium sehr schlecht abschneidet, da er ein sehr energieintensiver Werkstoff ist. Ansonsten erhalten wir manchmal eine Rückmeldung von Kunden, die uns mitteilen, dass sie durch den Einsatz unserer Gleitlager eine bestimmte Menge an Energie eingespart haben. Hinsichtlich der Entsorgung gibt es keine Erkenntnisse, da die Gleitlager eigentlich einen Maschinenleben lang halten sollten und dann komplett mit der Maschine entsorgt werden.

IEN D-A-CH: Die Gewichtsreduktion, die durch Kunststoff-Lager erzielt werden kann, ist eines der besonderen Produktmerkmale. Lässt sich beziffern, inwieweit sich der weitestgehende Einsatz dieser Produkte in Automobilen auf den Spritverbrauch und damit den CO2-Ausstoß auswirkt?

Baus: Eine solche exakte Berechnung gibt es von uns nicht. Was man natürlich berechnen könnte: Man kennt den Gewichtsvorteil eines einzigen Lagers, und wir wissen ja, dass in einem Pkw theoretisch über 200 Lagerstellen mit einem Kunststofflager versehen werden könnten. Dies geschieht ja auch bereits weitgehend. Auf diese Weise könnte man natürlich über die Gewichtseinsparung auch den Spritverbrauch berechnen.

IEN D-A-CH: Wie viele Pkw-Hersteller rüsten ihre Fahrzeuge schon standardmäßig mit Ihren Lagern aus?

Baus: Wir sagen, dass es in Deutschland kein Fahrzeug gibt, in dem Sie kein iglidur-Lager finden. Und das gilt bestimmt auch weltweit. Denn über die verschiedenen Zulieferer sind wir immer in Fahrzeugen vertreten.

IEN D-A-CH: Ließen sich theoretisch auch metallische Radlager durch Äquivalente aus Plastik ersetzen, oder sind in diesem Bereich die Belastungen zu hoch?

Baus: Was dort zu hoch ist, ist die Kombination aus der Belastung, also der tatsächlichen Kraft, die auf das Lager einwirkt, und der Geschwindigkeit, die aus der Rotation resultiert. Um einen wichtigen Kennwert zu errechnen, multipliziert man im Gleitlagerbereich diese beiden Faktoren miteinander. Man nennt dies den p x v-Wert. Dieser Wert wäre für ein Kunststofflager zu hoch, wenn das Fahrzeug im normalen Zustand schnell fahren würde. Die einzelne Disziplin Geschwindigkeit und die einzelne Disziplin Kraft könnte das Kunststofflager in jedem Fall bewerkstelligen, aber eben nicht die Kombination aus beiden Faktoren. Das ist dann eine typische Aufgabe für das Kugellager.

IEN D-A-CH: Gibt es neben dem Automotive-Bereich andere Applikationsgebiete, wo die Vorteile von Polymer-Gleitlagern ähnlich zum Tragen kommen?

Baus: Der klassische Bereich, der mir sofort einfällt, ist die Verpackungsindustrie. Dort, wo Nahrungsmittel transportiert und schließlich verpackt werden, sind die wesentlichen Vorteile des Kunststoff-Gleitlagers gern gesehen. Es gibt aufgrund der Schmiermittelfreiheit keine Gefahr der Verschmutzung der Lebens- und Packmittel, sie sind leicht mit dem Dampfstrahlgerät zu reinigen, ohne dass das Lager Schaden nimmt, ich kann es desinfizieren und sterilisieren, etc. Zu all diesen Vorteilen kommt die Tatsache, dass das Kunststoffgleitlager sehr preisgünstig ist, da es im Spritzgussverfahren auf eine sehr günstige Art und Weise hergestellt wird. So können wir einen hochwertigen Werkstoff, der als Compound deutlich teurer ist, als man es sich bei Kunststoff gemeinhin vorstellt, durch eine extrem günstige Produktionsart wie den Spritzguss sehr preisgünstig anbieten. So kommen am Ende Gleitlager heraus, die wirklich nur Cent-Beträge kosten.

IEN D-A-CH: Kommen wir zur Grundlage des igus-Erfolgs, dem Kunststoff. Arbeiten Sie bei der Entwicklung neuer Lösungen mit Forschungseinrichtungen zusammen, oder sind dies in der Regel igus-Eigenentwicklungen?

Baus: Es gibt einige Dinge, die wir mit den Hochschulen machen, aber nicht die Entwicklung von Tribo-Kunststoffen. Das ist absolute igus-Domäne hier im Haus, denn da wollen wir uns natürlich nicht in die Karten schauen lassen. Wie entwickelt man so etwas? Im Wesentlichen brauchen wir zunächst einen Anreiz: was wollen wir entwickeln, was braucht der Kunde? Dies greifen wir dann auf und entwickeln entweder sehr gezielt in diese Richtung, oder aber wir nehmen einen bereits vorhandenen Werkstoff und veredeln diesen nochmals. Im Moment kann man sagen, dass wir pro Jahr etwa 150 neue Werkstoffe ausprobieren, d.h. wir compoundieren ca. 150 Werkstoffe, also drei Werkstoffe pro Woche.

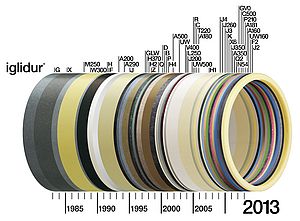

IEN D-A-CH: Wie viele iglidur Werkstoffe gibt es gegenwärtig?

Baus: Im Katalog haben wir derzeit 45, wir haben aber ungefähr noch einmal so viele Werkstoffe, die wir regelmäßig zur Produktion heranziehen. Das sind Materialien für bestimmte Kunden und Anwendungen, die nicht im Katalog stehen, die aber benutzt werden, da sie sich bei bestimmten Applikationen bewährt haben.

IEN D-A-CH: Arbeiten Sie bei der Entwicklung branchenorientiert?

Baus: Ja, dies können wir auf jeden Fall. Ein gutes Beispiel hierfür ist das iglidur T 220. T steht in diesem Fall für Tabakindustrie, ein Werkstoff, der speziell für diese Branche entwickelt wurde. Dieser ist gar kein so hochwertiger Kunststoff, aber er erfüllt alle Anforderungen, die die Tabakindustrie an Kunststoffe in Maschinen stellt. So darf zum Beispiel in solchen Werkstoffen kein Teflon vorkommen, denn man weiß, dass Teflon, wenn es in der Flamme verbrennt, sehr gefährlich ist. Demzufolge kommt der Werkstoff T 220 ohne Teflon aus.

IEN D-A-CH: In diesem Jahr haben Sie auch zwei Tribo-Filamente für den 3D-Druck entwickelt. Wie beurteilen Sie die Entwicklung dieser Technologie? Hat sie, in Bezug auf den industriellen Bereich, eine Bedeutung über den Prototypenbau hinaus? Kann sie mittelfristig eventuell sogar den Spritzguss ersetzen?

Baus: Ich denke nicht, dass der 3D-Druck den Spritzguss in absehbarer Zeit ersetzen wird. Wir müssen einfach sehen, dass der Spritzguss, wie eben bereits erwähnt, ein unglaublich kosteneffizientes Herstellungsverfahren ist. Wir haben hier Zykluszeiten von 15 bis 30 Sekunden, wo ständig vier, acht oder gar 16 Teile aus der Maschine fallen. Dies können Sie mit einem 3D-Drucker nicht realisieren. Richtig ist aber auch, dass Sie mit einem 3D-Drucker Teile fertigen können, die Sie auf eine andere Art und Weise gar nicht produzieren könnten. Denn für bestimmte Geometrien gibt es gar keine Herstellverfahren. Dies wäre ein Beispiel für eine Kleinserienfertigung mit Hilfe des 3D-Drucks, die teilweise ja auch schon realisiert wird. Es gibt beispielsweise Greifer für Roboter, die so gefertigt werden. Neue Ideen sind, dass man solche Greifer exakt dem Artikel angleicht, den man abgreifen möchte. So gibt es zahlreiche spannende Ideen, die sicherlich auch realisiert werden.

IEN D-A-CH: Temperaturbeständigkeit, Tragfähigkeit, Wartungs- und Schmiermittelfreiheit: Bei all diesen Aspekten erzielen Kunststofflager bereits beachtliche Werte. Wo liegen zurzeit die größten Herausforderungen bei der Entwicklung neuer Hochleistungskunststoffe?

Baus: Für uns sind die Herausforderungen immer ähnlich. Wir beschäftigen uns ja seit 30 Jahren mit Tribo-Materialien und mit der Lagertechnik. Hierbei arbeitet man im Prinzip an zwei wesentlichen Zielen: Reibung zu minimieren und Hochlastlager für Extrembelastungen zu entwickeln. Dies sind immer offene Experimentierfelder. Nehmen Sie das Beispiel Ladebordwände bei Lkw: Dies sind hoch belastete Lager, da sie bei sehr schwierigen Hebelverhältnissen eingesetzt werden. Bei einer Verbesserung des Werkstoffes könnten die Lager noch kleiner gefertigt werden, was zu einer Platz- und letztlich zu einer Kosteneinsparung beitragen würde. Außerdem hätte man mehr Freiheiten bei der Konstruktion. Oder denken wir an die vielen Ventilatoren, die heute in jedem Computer oder in anderen elektronischen Geräten stecken. Hier braucht man sehr lang und leicht laufende Lager. Auch hier treiben wir die Entwicklung voran.

IEN D-A-CH: Wenn Sie einen Wunsch frei hätten: Welches bei Hochleistungskunststoffen bisher nicht gelöste Problem sähen Sie gerne gelöst?

Baus: Wir würden uns dann wahrscheinlich einen perfekten Reibwert wünschen, weil hier das Potenzial am größten ist. Der Reibwert hat beispielsweise eine sehr große Bedeutung in der Lineartechnik und begrenzt die Anwendungen der Gleitlager in der Lineartechnik verhältnismäßig stark. Dies liegt ganz einfach daran, dass der Reibwert eines Kunststofflagers bestimmte Größen nicht unterschreitet. Wäre der Reibwert deutlich kleiner - also gegenüber dem heutigen Reibwert um den Faktor 2,5 geringer -, würde dies das Anwendungsfenster für Kunststoff-Gleitlager in der Lineartechnik erheblich erweitern. Denn die Vorteile des Gleitlagers liegen auch da auf der Hand: Ich brauche nicht notwendigerweise gehärtete Wellen, Schmier- und Wartungsfreiheit wären ein riesiges Plus in der Lineartechnik. All dies würde durch einen perfekten Reibwert möglich.