Die Hermle AG ist in Gosheim beheimatet. Die Ortschaft auf dem höchsten Punkt der Schwäbischen Alb ist traditionell ein Ballungszentrum der metallverarbeitenden Industrie. Das Unternehmen, das seit 1990 an der Börse notiert ist, wirbt mit dem Slogan „besser fräsen“. Die Fräsmaschinen und Bearbeitungszentren des Unternehmens sind außergewöhnlich leistungsstark und besonders innovativ. Über 26000 Hermle-Maschinen sind auf der ganzen Welt erfolgreich installiert. Mit den Bearbeitungszentren von Hermle werden große und komplexe Bauteile ebenso gefertigt wie Kleinstbauteile im Hightech-Bereich. Die Branchen, in denen mit den Bearbeitungszentren aus Baden-Württemberg gefräst wird, sind breit gefächert – von der Medizintechnik über den klassischen Werkzeug- und Formenbau bis zur Luft- und Raumfahrtechnik.

Die Kunden von Hermle können aus unterschiedlichen Bearbeitungszentren jenes auswählen, das ihre Aufgabe am besten erfüllt. Die einzelnen Anlagen wiederum sind nach einem Baukastenprinzip aufgebaut. Dadurch können sie ganz auf Kundenwünsche hin spezifiziert werden. Ein paar Beispiele: Frässpindeln mit unterschiedlichen Drehzahlen und Werkzeugaufnahmen, Werkzeugmagazinerweiterungen für bis zu mehr als 500 Magazinplätze oder ein umfassender Baukasten zur Werkstückautomatisierung, der – wenn gewünscht – durch die Tochterfirma HLS (Hermle-Leibinger Systemtechnik) kundenspezifisch adaptiert wird.

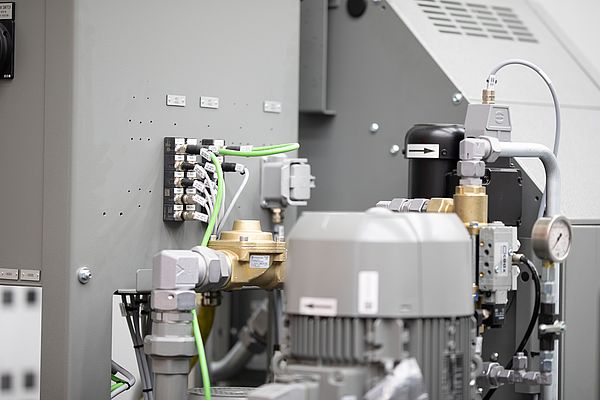

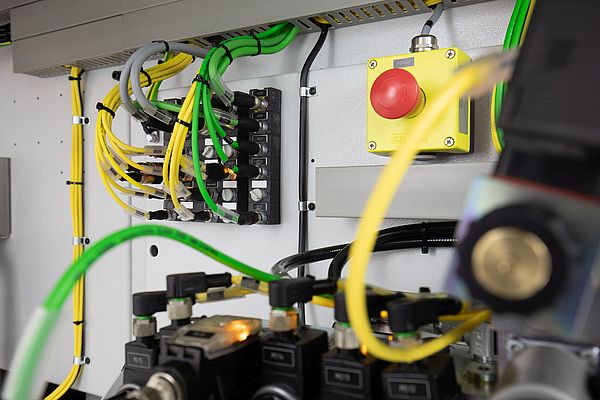

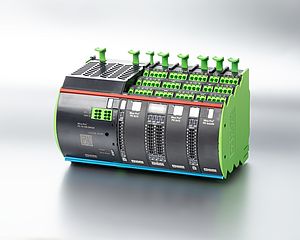

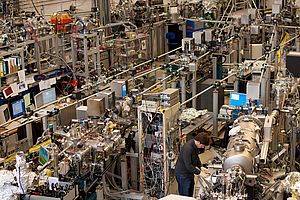

Für die elektrische Installation der Maschinen nutzt Hermle das modulare aufgebaute IO-System Cube67 von Murrelektronik. Die einzelnen Module sind kompakt, robust und vollvergossen. Sie werden direkt an der Maschine montiert, ohne Klemmkästen und Schaltschränke. Ein Busknoten bildet die Verbindung zum übergeordneten Feldbussystem. Zugleich ist er der Ausgangspunkt der Installation, die sich über mehrere Stränge mit großen Längen in das Bearbeitungszentrum erstreckt. Die kompakten Cube67-IO-Module sind in unmittelbarer Prozessnähe angebracht. Von ihnen werden die Sensoren und Aktoren der Anlagen von Hermle mit möglichst kurzen M12-Verbindungsleitungen angeschlossen. Die Module werden mit einer Systemleitung miteinander verbunden. An der grünen Mantelfarbe ist sie einfach zu erkennen. Dabei kann von einem Modul zum nächsten „weitergeschleift“ werden. Die Leitung überträgt sowohl Daten wie auch Energie. Die Installation wird dadurch sehr schlank und benötigt wenig Platz für die Leitungsführung.

Maximale Standardisierung mit Machine Option Management (MOM)

Durch die zahlreichen Auswahlmöglichkeiten können Hermle-Kunden ihre Maschinen sehr flexibel ausgestalten. Weil das Cube67-System die Möglichkeit des Machine Option Management (MOM) bietet, kann Hermle bei der Inbetriebnahme trotzdem sehr einheitlich vorgehen. Mit MOM wird die Projektierung der Hard- und Software der Bearbeitungszentren virtuell auf der Basis eines standardisierten Vollausbaus durchgeführt. Bei der Inbetriebnahme werden die Maschinen dann entsprechend ihrer Ausstattung konfiguriert. Oft kommt es dabei vor, dass Teile des Zubehörs gar nicht in Gosheim montiert werden, sondern erst beim Kunden. Ein Beispiel dafür sind Kühlmittelanlagen, die vom Zulieferer oft direkt zum Endanwender transportiert werden. „Um die Maschine trotzdem in Betrieb nehmen zu können, hat die Inbetriebnahme zusätzliches Test-Equipment. So kann sie die finale Konfiguration simulieren“, sagt Hans-Peter Marquart, der Leiter der Elektrokonstruktion bei Hermle. So kann das Unternehmen die Maschinen stets in der Konfiguration in Betrieb nehmen, wie sie dann später auch beim Betreiber zum Einsatz kommt. Einzelne Optionen können dabei, je nach Bedarf, „ein- und ausgeknipst“ werden. Die Konfiguration der Maschine geht mit dieser Vorgehensweise sehr schnell – und weil sie ausnahmslos getestete Bausteine enthält, ist auch die Prozesssicherheit hoch. Hans-Peter Marquart erklärt, warum das wichtig ist: „Wir liefern unsere Maschinen auf der ganzen Welt aus, zum Beispiel nach Südamerika oder nach China.“ Die Inbetriebnahme dort gelingt damit nach dem Plug-and-Play-Prinzip – schnell und ohne jede Gefahr von Programmierfehlern. Der große Benefit von MOM besteht für Hermle darin, dass nicht für jede Maschine eine eigene Software gepflegt und individualisiert werden muss, sondern lediglich die Standardsoftware auf dem Laufenden zu halten ist.

Ein markanter Vorteil für Hermle ist die Multifunktionalität der M12-Steckplätze der Cube67-Module. Für jeden PIN 2 und PIN 4 kann definiert werden, ob dieser als Ein- oder als Ausgang genutzt werden soll. Das eröffnet einen großen Gestaltungsspielraum. Beispielsweise gibt es Bereiche in der Installation, in der hauptsächlich Sensoren untergebracht sind, aber eben auch ein Ausgang. An einer anderen Stelle im Bearbeitungszentrum kann es gerade andersherum aussehen. Ohne multifunktionale Ports müssten jeweils zwei Module in diese Bereiche gelegt werden, eine teure und aufwändige Lösung. Mit Cube67 wird jeweils ein Modul eingebunden, auf dem die Ports entsprechend eingestellt sind. Dies ist ein großer Vorteil auch für die Montage und Inbetriebnahme, da weniger Module benötigt werden und somit Platz und Montageaufwand gespart wird. Letztendlich freut das auch den Einkauf, da die Kosten geringer sind.

Neben den unterschiedlichsten „Standardmodulen“ setzt Hermle auch Funktionsmodule ein. Ein Encoder-Modul wird zur Durchflussmessung der Hydraulik des Palettensystems genutzt. Es zählt die Impulse „vor Ort“ und gibt den Prozesswert an die Steuerung. Dort wird dieser weiterverrechnet und ausgewertet.

Auch die Endkunden profitieren vom Einsatz des Cube67-Systems. Denn dieses bietet umfangreiche Diagnosemöglichkeiten bis hin auf den einzelnen Kanal. Hermle hat gemeinsam mit seinen Steuerungsherstellern Masken erarbeitet, die die Diagnosedaten visualisieren. Der Endkunde kann dadurch auf Anhieb erkennen, wenn an einer Stelle des Bearbeitungszentrums ein Fehler auftritt. Die Fehlersuche kann dadurch in einem kurzen Zeitraum durchgeführt werden – dies resultiert in einer höheren Maschinenverfügbarkeit und damit in mehr Wirtschaftlichkeit.