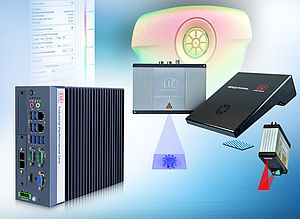

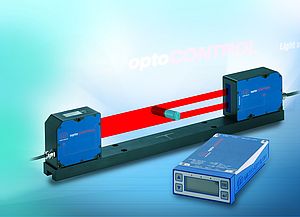

Das Unternehmen Micro-Epsilon Messtechnik bietet ein leistungsfähiges Sensorportfolio mit einer Vielzahl an physikalischen Messverfahren. Neben Sensoren sind auch schlüsselfertige Messsysteme wie das neue thicknessGAUGE verfügbar, welches in C-Rahmenbauform und O-Rahmenbauform erhältlich ist. Das kompakte System ist stabil, leistungsstark und liefert mikrometergenaue Werte für eine 100%-Inline-Dickenmessung. Ausgestattet ist es mit einer integrierten Lineareinheit mit elektromagnetischem Antrieb, Motorsteuerung und automatischer Kalibriervorrichtung sowie einem Multi-Touch-PC mit vorinstallierter Software. Das Dickenmesssystem arbeitet, je nach Anforderung der Messaufgabe, mit Laser-Sensoren, Laser-Scannern, konfokal-chromatischen Sensoren oder dem combiSENSOR, wodurch es auf eine große Bandbreite an unterschiedlichen Oberflächen und Materialien angewendet werden kann. Eingesetzt wird das Komplettsystem daher in vielen Branchen zur Dickenmessung von Bändern und Platten in der Metallindustrie, in der Batterieproduktion zur Dickenmessung auf beschichteten wie unbeschichteten Folien und zur Dickenmessung auf Kunststofffolien und -platten, Textilgeweben, Holz oder Gummi.

Vorteile optischer Sensoren zur Dickenmessung

Bei der geometrischen Dickenmessung werden zwei optische Sensoren am C- oder O-Rahmen angebracht. Diese messen jeweils von oben und unten auf das Target. Ein nur wenige Sekunden dauernder Kalibriervorgang ermittelt den Abstand der beiden Sensoren zueinander. Mittels Differenzverfahren kann nun aus dem kalibrierten Arbeitsbereich abzüglich beider Sensorsignale der Dickenwert direkt im Inline-Prozess exakt bestimmt werden. Die optischen Sensoren messen berührungslos und bieten eine hohe Lebensdauer. Verglichen mit taktilen Messgeräten reagieren optische Sensoren direkt und damit deutlich schneller auf wechselnde Dicken. Im Vergleich zu radiometrischen Methoden sind die Messungen um ein Vielfaches präziser, da eine höhere Ortsauflösung erreicht wird und keine materialabhängige Kalibrierung erfolgen muss. Zudem müssen keine Strahlenschutzbeauftragten eingesetzt werden, da die eingesetzten Messverfahren unkritisch sind. Die Messsysteme thicknessGAUGE von Micro-Epsilon sind temperaturkompensiert, wodurch sie auch bei schwankenden Umgebungstemperaturen genutzt werden können.

C- und O-Rahmen Bauform für optimale Einbaubedingungen

Die thicknessGAUGE Systeme sind in C- und O-Rahmenbauform verfügbar. Beim C-Rahmen werden die Sensoren am oberen und unteren Ausleger fest montiert. Der Rahmen wird über die Lineareinheit Einheit bewegt, um die Messposition zu erreichen. C-Rahmen eignen sich vor allem bei Anwendungen an schmalen Bändern, da bei wachsender Materialbreite die Schwingungsanfälligkeit des oberen Gurtes zunimmt. Der Vorteil des C-Rahmens liegt darin, dass er beim Einfädeln oder in Gefahrensituationen komplett aus der Linie entfernt werden kann.

Der O-Rahmen ist rund um das Messobjekt geschlossen, das Objekt muss also durch den Rahmen gelegt werden. Aufgrund seiner Form ist der O-Rahmen stabiler als der C-Rahmen. Deshalb können die Ausleger länger sein und somit breitere Targets gemessen werden. Zudem benötigt der O-Rahmen keinen Platz neben der Produktionslinie und lässt sich damit platzsparend in die Linie integrieren.

Anpassung an die Applikationsanforderungen möglich

Die thicknessGAUGE Systeme sind sowohl mehreren Standardausführungen erhältlich, können aber an spezielle Anforderungen angepasst werden. Anpassungen sind bezüglich der Messbreite, des Messbereichs, des Arbeitsbereichs, des Verfahrweges sowie der Schnittstellen wie Encoder, Digital I/O oder Feldbus möglich. Je nach Nutzung der Lineareinheit können verschiedene Messmodi genutzt werden: die traversierende Messung über die komplette Produktbreite bis zu 400 mm, die Festspurmessung in der Bandmitte, der sogenannte Center-Line bis zu einer Breite von 800 mm sowie die Festspurmessung am Rand, die unabhängig von der Bandbreite ist.

Unterschiedliche Messprinzipien für flexible Anwendungsmöglichkeiten

Erhältlich ist das thicknessGAUGE System in vier verschiedenen Ausführungen basierend auf unterschiedlichen Sensortechnologien. Die Systeme arbeiten mit bis zu 5 kHz und einer Genauigkeit von bis zu ±0,25 µm. Die Einsatzbereiche finden sich in der Dickenüberwachung nach dem Walzen, Kalandrieren, Extrudieren, Pressen, Schleifen, die Erkennung von Doppellagen sowie zur Qualitätskontrolle und -dokumentation. Durch das berührungslose Messprinzip der optischen sowie elektromagnetischen Sensoren können beliebige Werkstoffen und Verbundwerkstoffe sowie auch berührungsempfindliche, raue, weiche, klebrige oder transparente Oberflächen gemessen werden.

Batterieproduktion: Robustes Messsystem zur Dickenmessung der Elektrodenbeschichtung

Die neueste Modellreihe thicknessGAUGE O.EC basiert auf einem combiSENSOR. Dieser vereint einen induktiven Sensor auf Wirbelstrombasis mit einem kapazitiven Sensor und misst damit die Dicke nicht leitfähiger Materialien, die über eine Messwalze geführt werden. Ihr Einsatzbereich liegt vor allem in der stabilen und präzisen Dickenmessung von Folien und Kunststoffbändern. In der Batterieproduktion wird das System zur Dickenmessung der Elektrodenbeschichtung eingesetzt. In verschmutzten Bereichen mit hohen Umgebungstemperaturen zeigt sich das thicknessGAUGE O.EC besonders robust. Das System ist als O-Rahmen aufgebaut und verfügt über eine Sensoreinheit, die über das Band traversiert. Dank der innovativen Technologie erfolgt die Dickenmessung berührungslos von nur einer Seite. Die Führungswalze dient dabei als Referenztarget für den integrierten Wirbelstromsensor, während der integrierte kapazitive Sensor den Abstand zur Materialoberfläche ermittelt. Die Differenz aus beiden Signalen wird vom Controller als Dickenwert berechnet und als hochgenauer Messwert ausgegeben.

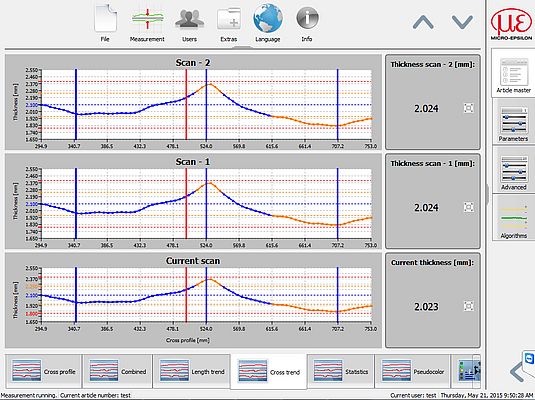

Analyse- und Steuerungssoftware

Das thicknessGAUGE ist mit einem umfangreichen Softwarepaket ausgestattet. Dieses enthält unter anderem eine performante Signalverarbeitung für präzise und stabile Messwerte, eine Artikeldatenbank sowie ein SPC-Paket. Des Weiteren sind statistische Auswertungen und eine vollautomatisierte Dokumentation und Steuerung des Fertigungsprozesses möglich. Inklusive ist auch eine stetige Überwachung von definierten Sollparametern und Grenzwerten. Darüber hinaus enthält es eine vollautomatisierte Dokumentation der Messmittelfähigkeit sowie ein flexibles Interface zur Kopplung an die Produktionslinie, das wahlweise über Ethernet, EtherNet/IP, PROFINET und EtherCAT kommunizieren kann.