Das Inline-Thermografie-System moldCONTROL überwacht die Qualität von Bauteilen in der Spritzgussproduktion. Fehler der gespritzten Kunststoffteile können zu 100 % erkannt werden, dies ermöglicht einen insgesamt schnelleren, stabileren und kostenoptimierten Produktionsprozess.

Anhand der Geometrie eines Kunststoffteiles lassen sich Fehler nur schwer oder zufällig erkennen. Für visuelle Bildverarbeitungsverfahren sind fehlerhafte Kunststoffteile nur schwer auszumachen. Geometrie, Farbe und Reflektivität erschweren die Detektion möglicher Fehlerstellen. Genau hier setzt das thermografiebasierte Inspektionssystem moldCONTROL an, welches sich auch einfach in vorhandene Prozesse integrieren lässt.

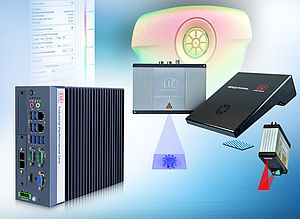

Es besteht aus einer kleinen, schnellen und sehr flexiblen Industrie-Wärmebildkamera mit Miniatur-PC und branchenspezifischer Auswertesoftware. Im Vergleich zur visuellen Bildverarbeitung kommt es zu keinerlei Kontrastproblemen bei schwarzen und dunkelgrauen Prüflingen. Die Infrarot-Wärmebildkamera erfasst das komplette Bauteil und begutachtet es nach vorab definierten Parametern. Während des Herstellungsprozesses präsentiert ein Handlingsystem das Bauteil der moldCONTROL Wärmebildkamera, die von einer oder mehreren Seiten ein Infrarot-Bild aufnimmt. Im Anschluss erfolgt auf Basis definierter Referenzwerte eine Gut-/Schlecht-Teil Auswahl.

Das Ergebnis ist eine zuverlässige 100 Prozent Kontrolle, ein schnelleres Anfahren der Werkzeuge, die frühzeitige Erkennung von Qualitätsschwankungen und die Möglichkeit, die Werkzeugtemperatur optimal einzustellen, um Ausschuss zu vermeiden. Detektiert werden Temperaturabweichungen in der Extrusion, des Werkzeuges oder einzelner Kühlkreisläufe, zu geringer oder schwankender Nachdruck und Fehler, die mittels visueller Prüfung nicht erkannt werden, z.B. unvollständig ausgespritzte Bauteile.