Bei der klassischen vorausschauenden Wartung erfolgt ein Austausch von beweglichen Komponenten wie Energiekettensystemen oder Gleitlagern in einem regelmäßigen Abstand, der oft kürzer ist als die vermutete Lebensdauer. Das aber heißt: die Komponenten werden ausgetauscht, wenn sie noch einsatzfähig sind. Werden sie jedoch erst kurz vor dem Erreichen des tatsächlichen Lebensendes ausgetauscht, lässt sich die Nutzungsdauer deutlich verlängern, häufig sogar verdoppeln. Das halbiert dann die Kosten und reduziert den Wartungsaufwand – ohne Einschränkung bei der Ausfallsicherheit. Hier lohnt es sich also vorausschauende intelligente Wartungssysteme einzusetzen, die mit IoT arbeiten. Sie überwachen den Zustand der Komponenten und machen gleichzeitig eine Lebensdauervorhersage im Betrieb. Sollte es noch vor Erreichen des spezifischen Lebensendes zu Unregelmäßigkeiten kommen (z. B. durch eine Havarie oder den Eintrag von Verunreinigungen), kann das System diese Unregelmäßigkeiten erkennen und eine Warnmeldung ausgeben. Der Anwender ist dann in der Lage, den ungewöhnlichen Betriebszustand zu beseitigen, bevor größere Schäden auftreten.

Wartungs- und Instandhaltungsaufwand minimieren

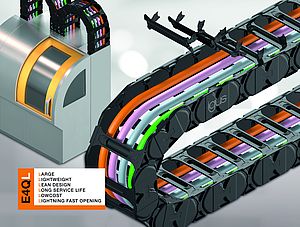

Bei großen Energiekettensystemen ist die Einhaltung der Wartungsanweisungen essenziell für eine maximale Lebensdauer. Das sogenannte i.Cee System von igus erinnert den Kunden zum Beispiel an anstehende Inspektionen oder Wartungsarbeiten, ähnlich wie bei einem Auto. Diese Informationen erfolgen nutzungsabhängig, sodass bei geringerer Nutzung auch längere Wartungsintervalle möglich sind und Kosten eingespart werden können. Das gilt ebenso für Gleitlageranwendungen. Hier verhindert das Einhalten der Wartungsanweisungen kostenintensive Beschädigungen an Wellen oder am Lagersitz. Immer mehr Produktionsbetriebe erkennen die Einsparpotentiale durch die Vernetzung von Maschinen und Maschinenkomponenten auf der Daten- und IT-Ebene, bis hin zur unternehmensübergreifenden Vernetzung durch übergreifende Standards wie OPC UA.

Hier ergeben sich weitere (Kosten-) Vorteile bei der Nutzung von Energieketten- und Gleitlagersystemen mit „eingebauter“ vorausschauender Wartung. Alle Sensordaten – z. B. die Berechnungen der individuellen Lebensdauer und die daraus resultierende Alarmierung – können an übergeordnete IT-Systeme weitergegeben und dort ausgewertet oder dokumentiert werden. Das betrifft z. B. Management Execution Systeme (MES), Zero-Downtime-Systeme (ZDT) und Software für die unternehmensweite Instandhaltung.

Intelligente „Preventive Maintenance“ – mit i.Cee

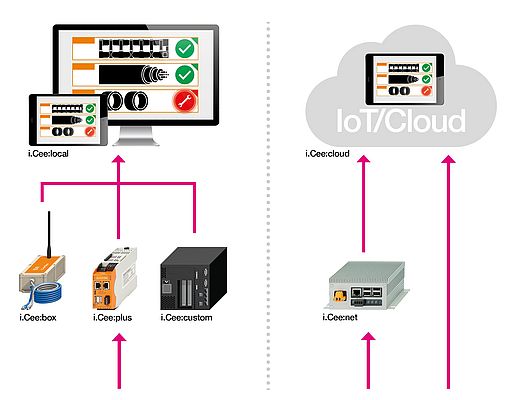

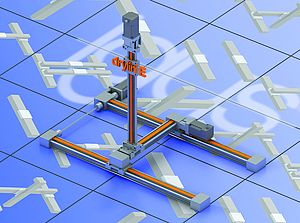

Als intelligentes „Preventive Maintenance“-System besteht i.Cee aus drei Ebenen: Sensorik, Hardware und Datensammlung/-auswertung. Im Zentrum des Systems steht die Software. Sie schafft die Voraussetzung für eine intelligente, zustandsbasierte und individuelle der Lebensdauerberechnung und kontinuierlichen Überwachung einer Energiekette oder auch eines Gleitlagersystems. Die i.Cee Software berechnet die Lebensdauer der Polymer-Komponente auf der Basis der tatsächlichen Beanspruchung. Das funktioniert wie folgt: Beim Start des Betriebs bzw. der Software wird die Lebensdauer mit den Algorithmen des aktuellen Online-Lebensdauerrechners abgeglichen. Die manuell erfassten Umwelt- und Bewegungsdaten werden übernommen, die Doppelhübe und/oder Kilometerlaufleistungen werden an die Software übergeben. Sie rechnet die Angabe in Tagen um. Daraus ergibt sich die Lebensdauer bis zum empfohlenen Austausch bei Annahme der vorausgesetzten Bewegungsdaten mit 24/7 Nutzung und ständigem Einfluss der maximalen Umweltdaten.

Lernfähige Software

Bei der Inbetriebnahme des i.Cee Systems geht man vom „worst case Szenario“ aus, welches sich mit der Nutzungsdauer und der Anzahl der gesammelten Echtdaten schnell relativiert. Während des Betriebs erfasst das System die tatsächlichen Belastungen der Anwendung in der realen Nutzung – z. B. Aussetzbetrieb und Pausen/Unterbrechungen sowie, je nach der eingesetzten Sensorik Temperaturschwankungen, Vibrationen, Querbeschleunigungen, Chemikalieneinflüsse, abrasive Medien etc.. Auf dieser Basis wird die Restlebensdauer – unter Annahme des tatsächlichen Bewegungs- und Belastungsprofils für den weiter folgenden Betrieb – kontinuierlich neu berechnet. Bei bestehender Internetverbindung oder Nutzung von i.Cee:net (Bild 2) erfolgt gleichzeitig eine regelmäßige Abfrage bei den Online-Lebensdauerrechnern der benutzten Komponenten und die Anzeige der Restlebensdauer wird entsprechend angepasst. Bei der Nutzung von i.Cee:local ohne Internetverbindung (Bild 2) wird bei einer gravierenden Abweichung der Bewegungs- und Umweltdaten eine temporäre, manuelle Abfrage vom System des Kunden eingefordert, um den Lebensdauerrechner den tatsächlichen Gegebenheiten anzupassen.

Sensorik erfasst reale Betriebsdaten

Für einen weiteren Abgleich mit den realen Bedingungen, denen das jeweilige igus Produkt in der Anwendung ausgesetzt ist, sorgen Abrieb- und Verschleißsensoren, die in den verwendeten igus Produkten zusätzlich ein- oder angebaut werden (z. B. in den Gleitzugaben, am Bolzen-Bohrungsdurchmesser oder in den Wandstärken). Die Sensoren übermitteln Informationen über die prozentualen Lebensdauerstatus der abriebbehafteten Polymerkomponenten. Diese Sensorinformationen „überschreiben“ die vorgegebenen Berechnungen, so dass, die Prognosen mit fortschreitendem Betrieb immer genauer werden und sich vom „worst case Szenario“ in ein anpassendes, lernendes Szenario verändert.

Inspektionsvorschläge und Echtzeitinformation bereitstellen

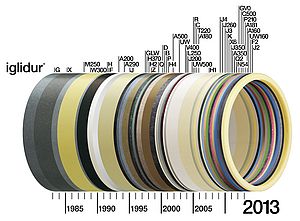

Basierend auf den oben gezeigten Berechnungen erhält der Kunde bei ausgewählten igus Produkten Informationen zur Inspektion und Wartungsplanung, zu Grunde gelegt werden die Wartungsempfehlungen der über die Jahre gesammelten Erfahrungswerte im Bereich Energieführung und Lagertechnik. Sowohl die Sensoren zur Lebensdauerberechnung sowie die i.Sense Sensoreinheiten zu den Zustandsinformationen liefern Daten, aus denen sich in vielen Fällen schon zu einem sehr frühen Zeitpunkt Indikatoren für eine frühzeitige Alterung des Produkts oder das Risiko eines Produktsaufalls ermitteln lassen. Basierend auf den Erfahrungen aus dem mit 3.800 Quadratmeter branchengrößtem igus Labor für Gleitlager und Energieführungen in Verbindung mit selbstentwickelten Algorithmen erfolgt durch das System eine frühzeitige Alarmierung und Informierung des Anwenders über mögliche Ausfallrisiken.