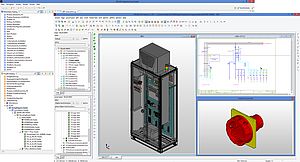

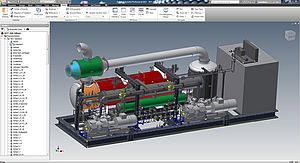

Wenn ein Standardschaltschrankgehäuse nicht in eine individuelle Einbausituation passt oder spezielle Kundenanforderungen erfüllen muss, wird es in der Regel konstruktiv angepasst. Manuell müssen bislang die fertigungstechnisch relevanten Daten aus dem Schaltschrankbau integriert werden. Mit Eplan Design Space Exchange (DSE) lässt sich ein ganzheitliches 3D-Modell erstellen, das die Daten zwischen Mechanik und Schaltschrankbau abgleicht und beispielsweise um Bohrungen, Gewinde oder Durchbrüche anreichert.

Ein Standardgehäuse einer individuellen Einbausituation anzupassen und dabei die grundlegenden Eigenschaften des Gehäuses beizubehalten beispielsweise den Korrosionsschutz, ist aufwendig. Zwar lassen sich Montageplatten und Schrankgehäuse mit Unterstützung professioneller 3D-CAD-Anwendungen individuell an jede Einbausituation und jeden Verwendungszweck anpassen - allerdings gestaltet sich die Datenvalidierung zeitaufwendig und fehleranfällig. Wo exakt Bohrungen, Gewinde oder Durchbrüche zur Montage der funktionalen Komponenten und Betriebsmittel gebraucht werden, ergibt sich erst beim elektrotechnischen Auf- und Ausbau des Schaltschranks. Diese Informationen, die für die Fertigung "ins flache Blech" unbedingt erforderlich sind, liegen dem Gehäusekonstrukteur aber nicht ohne weiteres vor.

Besser automatisch als manuell

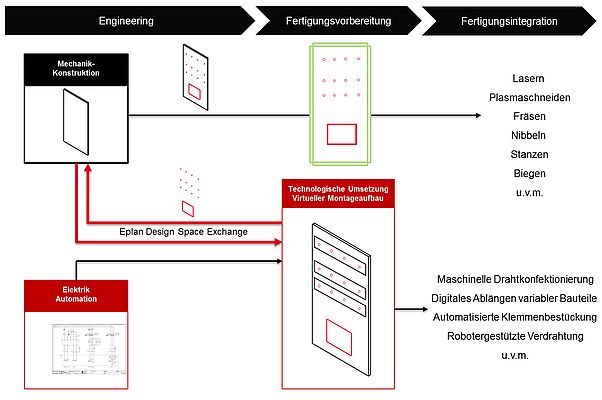

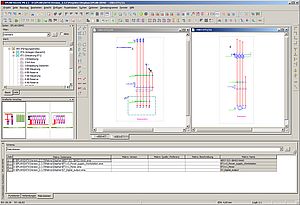

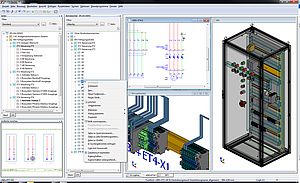

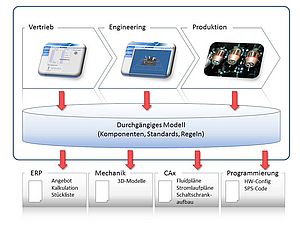

Mit Eplan Design Space Exchange verbessert sich der Workflow: Der Mechaniker modifiziert ein Standardgehäuse, passt es den individuellen Kundenanforderungen an und übergibt die 3D-Daten per Knopfdruck an Eplan Pro Panel. Der Schaltschrankbauer projektiert virtuell den 3D-Montageaufbau, legt die Position aller elektro- oder fluidtechnischen Betriebsmittel und damit die Position aller Befestigungsbohrungen, Gewinde und Durchbrüche fest und reichert so das 3D-Modell um die fehlenden fertigungstechnischen Informationen an. Diese zusätzlichen Daten werden dann ebenfalls per Eplan Design Space Exchange an das M-CAD-System - beispielsweise Autodesk Inventor - übergeben und fließen ins 3D-Originalmodell der Gehäusekonstruktion ein. Das geschieht vollparametrisch unter Verwendung von Inventor-Funktionen und nativen Inventor-Objekten. Während die Gehäusefertigung "ins flache Blech" jetzt inklusive aller Informationen zu Befestigungsbohrungen, Gewinden, Langlöchern oder Ausschnitten für die spätere Montage aus der mechanischen Konstruktion heraus eingeleitet werden kann, erstellt der Schaltschrankbauer eine ganzheitliche "as-built"-Projektdokumentation des Endproduktes. Schaltpläne, Montage- und Fertigungszeichnungen, Stück-, Betriebsmittel- und Verbindungslisten sowie Daten für die automatisierte Konfektionierung von beispielsweise Klemmleisten und Drahtbündeln sind inklusive. Dieser Prozess ist schneller und deutlich sicherer als der typische manuelle Datenabgleich zwischen den Disziplinen. Auch in letzter Minute lassen sich noch Änderungen einbringen, da per DSE alle Daten zwischen den Systemen abgeglichen werden.

Hintergrund

Auch heute werden im Zuge der interdisziplinären Zusammenarbeit von Mechanik-Konstruktion und Schaltschrankbau vielfach noch reale Prototypen gebaut, in Form von Zeichnungen dokumentiert und an die mechanische Konstruktion zurückgegeben - verbunden mit viel Aufwand in der interdisziplinären Abstimmung, begleitet von Übertragungsfehlern und entsprechenden Aufwendungen in Datenvalidierung und Synchronisation. Eplan DSE unterstützt die durchgängige, disziplinübergreifende Erstellung eines digitalen Gesamtmodells - sowohl für die Gehäusefertigung wie für die Konzeption und den Aufbau des Schaltschranks.