Mit dem IEC-Standard IO-Link wurde vor knapp zehn Jahren ein solcher Kanal geschaffen. Inzwischen ist die Technologie ausgereift. Sie hat sich in der Praxis hervorragend bewährt und ist weltweit verbreitet. Ihre Wachstumsraten zeigen, dass sie auf dem besten Weg ist, zum globalen Standard zu werden.

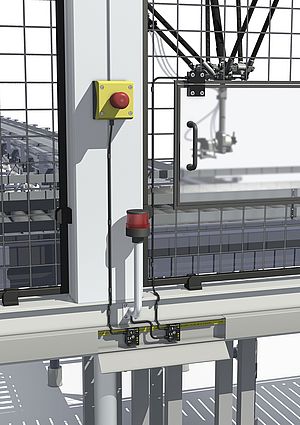

Betrachtet man die industrielle Produktion im Laufe der letzten Jahrhunderte, stellt man fest, dass sie stark durch verschiedenste Revolutionen geprägt ist. Begonnen mit der Mechanisierung (Industrie 1.0) über die Massenproduktion (Industrie 2.0) und die Automatisierung (Industrie 3.0) führt nun der Weg zur 4. industriellen Revolution. Dabei geht es um die automatisierte Interaktion zwischen Maschinen, Sensoren, Aktoren und Leitsystemen über eine gemeinsame Dateninfrastruktur wie zum Beispiel dem Internet. Gefordert wird die globale Verfügbarkeit von Daten und Informationen. Der intelligente und selbstständige Daten- und Informationsaustausch zwischen einzelne Produktionskomponenten steht im Fokus. Dies bedeutet, dass ein Kommunikationsweg selbst bis in die unterste Sensor-Aktor-Ebene einer Anlage zur Verfügung stehen muss.

Warum wird IO-Link als Wegbereiter für die 4. Industrielle Revolution betrachtet und welche Vorteile bringt IO-Link in diesem Zusammenhang mit sich?

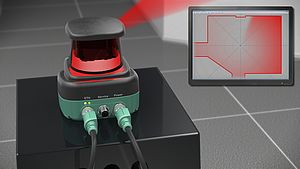

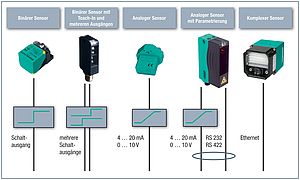

Die Basis für jede Industrie 4.0 Anwendung sind flächendeckende Sensordaten, welche die notwenigen Informationen für neue Anwendungen liefern. Als herstellerunabhängige Kommunikationstechnologie hat sich IO-Link in den letzten Jahren nicht nur mehr und mehr in Anwendungen durchgesetzt, sondern gilt auch als Basis für die von der Industrie 4.0 geforderte globale Verfügbarkeit von Daten und Informationen. Durch IO-Link können selbst einfachste Sensoren und Aktoren neben den Prozessdaten auch Identifikation- und Diagnosedaten über die gesamte Anlagenstruktur hinweg bereitstellen. Dies war zuvor nur mit komplexen Sensorsystemen mit einer Feldbusanbindung möglich. Ein zuverlässiger, durchgängiger Kommunikationskanal von der untersten Feldebene bis zum Leitsystem kann somit durch IO-Link sichergestellt werden. Der vollständigen Integration von Sensorik und Aktorik in das gesamte Kommunikationssystem steht nichts mehr im Wege.Ein weiterer großer Vorteil ist, dass IO-Link feldbusunabhängig ist. Dadurch ist eine Integration von IO-Link in jedes Netzwerk möglich. Als eine der einzigen weltweiten Technologien welche hersteller- und netzwerkunabhängig ist bietet IO-Link somit die perfekten Voraussetzungen für zukünftige Industrie 4.0 Anwendungen.

Welche Anforderungen stehen an Industrie 4.0 Anwendungen im Raum und wie können diese Anforderungen mit Hilfe von IO-Link gelöst werden?

Die Ziele einer Produktion der 4. Generation liegen auf der Hand. Maximale Produktivität, minimalen Stillstandszeiten und eine hohe Qualität – mit diesen Zielen werden zukünftige Anlagen bereits heute konzipiert. Dabei fallen immer wieder Begriffe wie Condition Monitoring oder Predictive Maintenance. Doch was ist der Schlüssel zu diesen wichtigen Industrie 4.0 Themen? Die Lösung lautet Datentransparenz. Erst durch die Verfügbarkeit von Daten können qualifizierte Entscheidungen getroffen werden. Die Erfassung dieser relevanten Daten findet auf der Sensor-Aktor Ebene statt und ermöglicht so aktiv in den Produktionsprozess der Maschine einzugreifen. Dabei können zukünftig Informationen über den nächsten Produktionsausfall, den aktuellen Stand des Verschleißmaterials oder der Zustand eines Sensors zu einer innovativen Produktion 4.0 beitragen. Um die Sensoren optimale auf Industrie 4.0 Anwendungen vorzubereiten, setzt Pepperl+Fuchs neben Industrial Ethernet bei allen Neuentwicklungen auf IO-Link als Kommunikationsstandard. IO-Link unterstützen neben der herstellerübergreifenden, standardisierten Schnittstelle drei wesentliche Features. Identifikation, Parametrierung und Diagnose lauten die Schlagworte um den Anforderungen an eine intelligente, zukunftssichere Produktion gerecht zu werden.

Welche neuen Geschäftsmodelle ergeben sich durch Industrie 4.0 für Sensorik Hersteller wie Pepperl+Fuchs und welche Rolle spielt hierbei IO-Link?

Die von der Industrie 4.0 geforderte Datendurchgängigkeit vom Sensor bis in die Cloud beginnt bei den Sensordaten und endet unter anderem bei einer intelligenten Cloud-Lösung. Dabei gewährleisten IO-Link fähige Sensoren eine stabile und zukunftssichere Basis für Produktionsanlagen der nächsten Generation. Neue Geschäftsmodelle sind durch die Einbettung von Sensordaten in ein Cloud-Ökosystem möglich. In sogenannten „App-Stores“ können externe, auf spezifische Software-Dienstleistungen spezialisierte Unternehmen selbst entwickelte Anwendungen anbieten. Mit einem breiten IO-Link Portfolio von Sensoren über Masterbaugruppen und Gateway-Komponenten bis hin zu cloud-fähigen Software-Einheiten sowie Software-Dienstleistungen bietet Pepperl+Fuchs durchgängig Lösungen von der Feldebene bis in die Cloud und ist damit bereit für innovative Industrie 4.0 Anwendungen.

Welche Vorbereitungen werden getroffen um IO-Link an die IT-Welt anzubinden und wie ist hier der aktuelle Stand?

Die Lösung für eine durchgängige Kommunikation von der IT-Welt in die Feldebene sind industrielle M2M-Kommunikationsprotokolle wie OPCU UA oder JSON Objekte. Innerhalb der IO-Link Community werden deshalb entsprechende Standards für Daten- und Funktionsmodelle spezifiziert um eine zukünftige Anbindung von Sensoren/Aktoren an oberhalb der Automatisierung gelegene IT-Systeme zu ermöglichen. Noch in diesem Jahr soll es eine finale Companion Specification für das Mapping von IO-Link in OPC UA geben. Zusätzlich wurde bereits mit der Implementierung von Referenz-Systemen begonnen. Ebenfalls wird innerhalb der IO-Link Community aktiv an einem Datenmodell für das Mapping von IO-Link in JSON gearbeitet. Hier wird es allerdings noch ein bisschen dauern bis wir konkrete Ergebnisse sehen werden.

Wie sieht die Brücke in die IT für Pepperl+Fuchs konkret aus und welche neuen Möglichkeiten entstehen dadurch für den Nutzer?

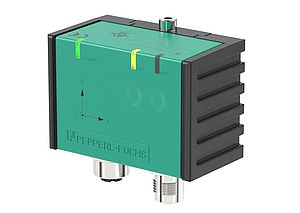

Die Anbindung von IO-Link-Feldgeräten an IT-Infrastrukturen auf der „Office-Floor“-Ebene kann mit geeigneten Master-Baugruppen wie dem multiprotokollfähigen Feldmodul ICE1 von Pepperl+Fuchs und Edge-Gateways parallel zur Kommunikation mit der Steuerung erfolgen, ohne dass es auf der „Shop-Floor“-Ebene zu Beeinträchtigungen kommt. Sensordaten können damit in Cloud-Plattformen oder auch lokalen Systemen zur Verfügung gestellt werden. Das Tochterunternehmen Neoception von Pepperl+Fuchs hat einen auf verschiedensten Plattformen lauffähigen Software-Dienst entwickelt, welcher eine Interpretation der Daten von IOLink Sensoren anhand der IODD vornimmt. Mit dessen Hilfe können auf der Cloud-Plattform implementierte Applikationen auf Sensordaten strukturiert zugreifen. So kann die Implementation von Apps beispielsweise zur Erfassung des Zustandes einer Maschine („Condition Monitoring“) und zur Planung von darauf aufbauenden vorausschauenden Wartungsvorgängen („Predictive Maintenance“) durch Maschinenspezialisten erfolgen, ohne dass diese sich in sensortechnische Feinheiten einarbeiten müssen.