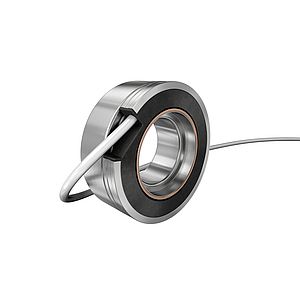

Der Einstieg in die Digitalisierung kann einfach und ohne viel Aufwand gelingen, mit dem FAG VarioSense-Lager – eine Kombination aus Standard-Wälzlager und Sensorcluster. Sie stellen in einer kompakten Einheit gleich mehrere Sensorsignale für die Maschinen- und Prozessüberwachung zur Verfügung. Je nach Applikation könne adaptierbare Kombinationen von unterschiedlichen Messgrößen in einem standardisierten Bauraum gemessen werden. Die Messung der am Lager vorhandenen Belastungen und Verlagerungen erlaubt auf ideale Weise die Beurteilung von Prozessen und Maschinenzuständen. Dabei gilt: Je präziser die Messung und je größer die Anzahl der Messgrößen, umso schärfer wird das digitale Abbild. Vor diesem Hintergrund stellt Schaeffler auf der Hannover Messe 2017 die flexibel konfigurierbaren FAG VarioSense-Lager vor. Sie ermöglichen eine an die Anwendung angepasste Kombination von unterschiedlichen Messgrößen.

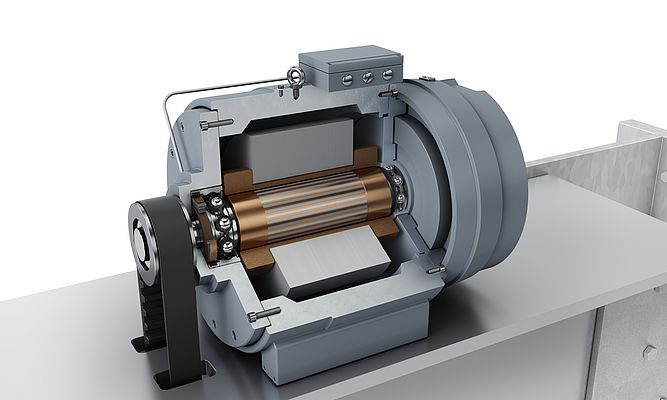

Die Mechatronik-Entwickler von Schaeffler integrierten für diese Aufgabenstellung mehrere Sensorelemente in ein ringförmiges Gehäuse mit nur 7 mm Bauhöhe. Der Bauraum des Sensorclusters entspricht damit in etwa dem eines Radialwellendichtringes. Für ein einfaches Handling ist das Sensorgehäuse fest mit dem Außenring und der Sensorring fest mit dem Lagerinnenring verbunden. So ergibt sich eine sehr kompakte Einheit.

Kombination der Sensorelemente vom Kunden auswählbar

Herausragendes Merkmal des Sensorclusters ist dabei, dass die Anzahl und Kombination der Messgrößen vom Kunden für jede Applikation individuell festgelegt werden kann. Als Messgrößen stehen zur Zeit zur Auswahl: die Temperatur im Bereich von -40 bis +125°C, die Drehzahl mit bis zu 17.000/min inklusive Drehrichtungserkennung, die Anzahl der Umdrehungen bzw. die Position mit 56-96 Imp./Umdrehung (baugrößenabhängig), Schwingungssignale für langfristige Trendaussagen und die maximale radiale Wellenverlagerung mit einer Auflösung von 1 μm.

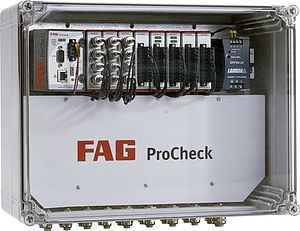

Die Messung der radialen Wellenverlagerung am Lager erlaubt über die rechnerisch bekannten Zusammenhänge die Bestimmung der radialen Lagerkraft am Sensorlager. Ist der betreffende Antriebsstrang als Algorithmus mit der Berechnungs-Software Bearinx in der Schaeffler-Cloud hinterlegt, können darüber hinaus aus diesen Daten auch die Kräfte und Verlagerungen an den übrigen Lagern und Maschinenelementen wie z. B. Verzahnungen sowie das Drehmoment indirekt bestimmt werden. Damit sind die wichtigsten Größen für die Prozessparameterüberwachung von Maschinen und Anlagen bekannt und ein sehr großer Zusatznutzen für den Betreiber realisierbar. Beispielsweise lassen sich Überlasten leicht erfassen und eine Drehmomentbegrenzung sowie gegebenenfalls eine Abschaltung des Antriebes realisieren.

In Summe kann der Sensorteil der VarioSense-Lager für die Hauptfunktion, also die Steuerung von Antrieben, für die Berechnung der Restgebrauchsdauer von Maschinenelementen (Wälzlager, Verzahnungen usw.) sowie für die Prozessüberwachung verwendet werden. Das vorgestellte Sensorgehäuse erlaubt darüber hinaus für zukünftige Applikationen die Integrationen anderer Messgrößen als kundenspezifische Lösung.

Universelles Anwendungsspektrum in normiertem Bauraum

Die VarioSense-Lager werden in einem ersten Schritt für die sehr verbreitete Kugellagerreihe 6205 bis 6210 geliefert. Zum Lieferumfang der VarioSense-Lager gehört noch eine Interfacebox für die Spannungsversorgung, Signalaufbereitung und Vernetzung. VarioSense-Lager können in einem weiten Spannungsbereich von 4,5 bis 30 V betrieben werden.

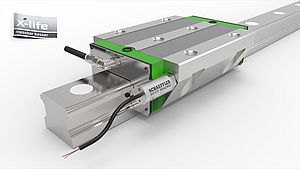

Die aktuellen Projektanfragen von Kunden beweisen das universelle Anwendungsspektrum für diese konfigurierbaren Sensorlager. Angefangen von weißer Ware, Pumpen und Elektromotoren über Antriebe für Agrar- und Baumaschinen, Elektrofahrzeuge, Gabelstapler sowie Arbeitsmaschinen bis hin zu Anwendungen in der Windenergie, der Fördertechnik und der Aufzugstechnik finden sich die verschiedensten Branchen. Dabei zeigt sich, dass es nicht immer um eine vollständige Vernetzung der Maschine z. B. mit der gesamten Produktionsanlage oder um die Vernetzung der Maschine mit einer übergeordneten Leitebene geht. Viele Hersteller sehen im Schließen von Regelkreisen mit Messgrößen an einer lokal betriebenen Maschine, wie z. B. die Positionssteuerung oder die Abschaltung bei Überlast oder zu hoher Temperatur einen Zusatznutzen und Wettbewerbsvorteil.

Konkrete Projekte verfolgt Schaeffler z.B. für Elektromotoren im Bereich der industriellen Mobilität, wie etwa Gabelstapler, oder bei E-Scootern. In diesen Anwendungen ist insbesondere ein robuster, lagerintegrierter Sensor erforderlich, der gegen Umwelteinflüsse geschützt ist. Die Drehzahlerfassung dient hier in erster Linie dem Schließen von lokalen Regelkreisen. Bei Motor-Getriebe-Kopplungen laufen Projekte zur Erfassung der Belastung. Diese kann durch Messstellen im Lager schneller und direkter erfasst werden als über den Motorstrom und ist unabhängig von Elastizitäten im Triebstrang. In diesen Anwendungen kann durch die Klassierung von Lastdaten über die Cloudanbindung auch die Restgebrauchsdauer errechnet und ausgegeben werden.