„Wir haben unsere Vorrichtungen traditionell auf unseren Fräsmaschinen hergestellt, was viel Zeit in Anspruch nahm und den Produktionsdurchsatz verzögerte. Seit der Installation unseres neuen Stratasys 3D-Druckers können wir Vorrichtungen innerhalb eines Tages fertigstellen, was einer Zeitersparnis von 90 % entspricht.“ – Christian Maier, Kratzer GmbH & Co. KG

Die in Deutschland ansässige Kratzer GmbH & Co. KG (Kratzer), ein Familienunternehmen seit 1962, engagiert sich dafür, die komplexen Bedürfnisse ihrer Kunden zu erfüllen und schnell präzise gefertigte Werkstücke für die unterschiedlichsten Branchen zu beschaffen. Die Firma Kratzer ist auf die Herstellung von kundenspezifischen und bedarfsgerechten Dreh-, Fräs-, Hon- und Schleifteilen spezialisiert - von Implantaten für den Dentalmarkt bis hin zu Bremsgehäusen für die Automobil- und Luftfahrtindustrie. Laut Christian Maier, Abteilungsleiter Vorrichtungsbau sowie Ausbildungsleiter, ist Kratzer das Top-Unternehmen für die schnelle Beschaffung solcher präzise gefertigten Bauteile.

Das Unternehmen, das hauptsächlich mit Metallschneidemaschinen arbeitet, verwendet Drehen, Fräsen, Honen und Schleifen zur Herstellung von Kundenteilen. Die Herstellung eigener Vorrichtungen ist jedoch zunehmend zu einem unerwünschten und zeitraubenden Engpass geworden. Ersatzteile haben eine lange Fertigungsdauer und die individuelle Anpassung der zahlreichen komplexen Einzelteile, die Kratzer täglich produziert, ist schwierig.

„Unser Geschäftsführer hat neue Technologien erkundet, die dafür sorgen, dass wir mit Veränderungen Schritt halten und den Bedürfnissen unserer Kunden gerecht werden“, so Maier. „Er erkannte schnell die Vorteile der additiven Fertigung. In Anbetracht unserer Anforderungen an größere Bauraumgrößen sowie an eine qualitativ hochwertige und präzise Teilefertigung war die Stratasys Fortus 450mc™ für uns ideal geeignet.“

Schnelle Kundenanpassung für größere Zeitersparnis

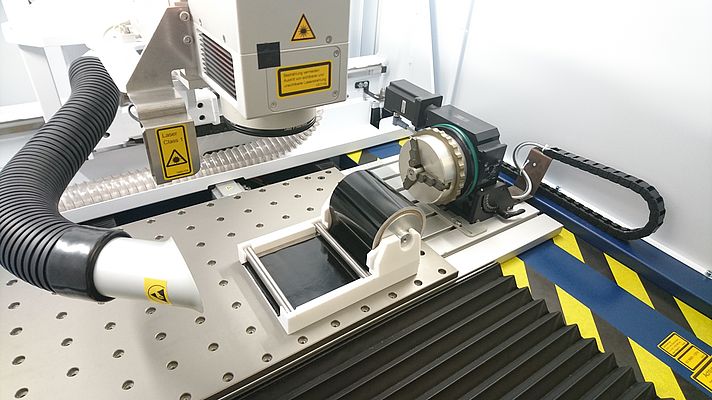

Die Möglichkeit, hochkomplexe, kundenspezifische Vorrichtungen für Lasergeräte und Graviermaschinen in 3D zu drucken, hat sich äußerst positiv auf die Produktion und die zeitlichen Abläufe im Unternehmen ausgewirkt. „Wir haben unsere Vorrichtungen traditionell auf unseren Fräsmaschinen hergestellt, was viel Zeit in Anspruch nahm und den Produktionsdurchsatz verzögerte“, so Maier. „Seit der Installation unseres neuen Stratasys 3D-Druckers können wir Vorrichtungen innerhalb eines Tages fertigstellen - dies entspricht einer Zeitersparnis von 90 %.“

Durch die Effizienz der additiven Fertigung muss Kratzer keine Konstruktionszeichnungen für Vorrichtungen mehr erstellen und überspringt dadurch mehrere zeitaufwändige Produktionsschritte. Vorrichtungen können jetzt in einem Arbeitsgang gedruckt werden, statt mehrere Bauteile zu produzieren und dann nach dem Fräsen zusammenzusetzen. Das Anpassen von Vorrichtungen für bestimmte Bauteile mit der Fortus 450mc ist für das Unternehmen aufgrund der erhöhten Flexibilität besonders wichtig. „Unsere Kunden benötigen häufig Bauteile, die mit einer Seriennummer, einem Logo oder einer Beschriftung versehen werden müssen, was von unseren Lasergravurgeräten übernommen wird“, so Maier. „Bevor wir unseren 3D-Drucker hatten, mussten wir jedes Bauteil separat in das Lasergerät legen oder für jeden Auftrag, der mehrere Teile aufnehmen sollte, maßgefertigte Vorrichtungen fräsen. Jetzt aber können wir dank additiver Fertigung Vorrichtungen für 30 Bauteile gleichzeitig herstellen, was uns unglaublich viel Zeit und Arbeit erspart.“

Fertigung von Vorrichtungen innerhalb von Stunden statt Tagen

Mit der Fortus 450mc ist die Kratzer GmbH in der Lage, langlebige Vorrichtungen mit hochkomplexer Geometrie herzustellen, ohne Kompromisse bei der Qualität einzugehen. Die meisten Bauteile werden aus Polycarbonat und ABS gedruckt, jedoch hat sich das Material ULTEM™ für bestimmte Produktionsanforderungen ebenfalls als wertvoll erwiesen, insbesondere für Vorrichtungen, die eine Beständigkeit gegen extreme Temperaturen oder chemische Lösungen erfordern.

„Mit der additiven Fertigung ist es einfach, Anpassungen an Bauteilen vorzunehmen. Gleichzeitig stellt das Material, das wir für unsere Vorrichtungen verwenden, sicher, dass sie für den entsprechenden Zweck geeignet sind“, so Maier. „Wir haben Bauteile traditionell gefertigt, die im Laufe der Zeit natürlich abnutzen und rissig werden“, erläutert Maier. Früher mussten wir darauf warten, dass das Team eine Ersatzvorrichtung anfertigte, was den Produktionsvorgang um mehrere Tage verzögerte. Jetzt haben wir dafür eine Datei und können die Vorrichtung in wenigen Stunden in 3D drucken. Das beschleunigt unseren Fertigungsablauf erheblich.”

Die additive Fertigung hat nicht nur die Arbeitsabläufe in den Fertigungsstraßen effizienter gemacht, sondern auch das Ausbildungsniveau in der Firma gesteigert. Laut Maier sind die Mitarbeiter wesentlich begeisterter und motivierter, wenn es um das Konstruieren und Arbeiten mit Vorrichtungskonstruktionen geht. Für Maier persönlich hat die Fortus450 eine noch tiefgreifendere Wirkung gehabt. „Diese Technologie hat einen grundlegend neuen, additiven Denkansatz im gesamten Designprozess von Vorrichtungen ermöglicht“, so Maier.