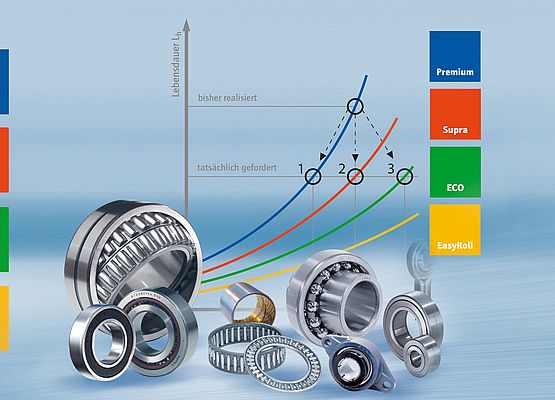

Die Lebensdauerberechnung von Wälzlagern gilt als kompliziert – unter anderem deshalb, weil sie unter Berücksichtigung verschiedener Parameter geschehen kann. Je mehr Parameter einbezogen werden, desto genauer können die realen Betriebsbedingungen abgebildet werden. Gleichzeitig wird die Berechnung an sich jedoch komplexer und rechenintensiver.

Grundsätzlich gibt es unterschiedliche Arten der Lebensdauerberechnung, die sich bezüglich Detailtreue und Komplexität unterscheiden. Die theoretische Lebensdauer ist abhängig von den in den Katalogen angegebenen Tragzahlen und den Betriebsfaktoren des Lagers. Allerdings können diese Parameter niemals mit 100-prozentiger Genauigkeit ermittelt werden. Daher bestimmt die nominelle Lebensdauerberechnung nach DIN ISO 281 die zu erwartende Lebensdauer „nur“ mit einer Erlebenswahrscheinlichkeit von 90 %. Strebt man eine höhere Erlebenswahrscheinlichkeit an, so sinkt durch die Veränderung der Beiwerte a1 die berechnete Lebensdauer.

Einsatzsituationen möglichst real abbilden

Bessere und verlässlichere Lebensdauerergebnisse bekommt man durch die Berechnung nach der erweiterten Lebensdauertheorie, die Schmierstoff, Temperatur und Verschmutzungsgrad berücksichtigt – also deutlich realitätsnäher ist.

„Generell können Wälzlager oft deutlich länger betrieben werden als berechnet“, so Klaus Findling, Geschäftsführer der Findling Wälzlager GmbH. „Das liegt unter anderem daran, dass die Hersteller die Tragzahlangaben sehr konservativ angeben – schließlich soll der Kunde nicht enttäuscht werden.“ Für eine erste Einschätzung eignet sich die Auswahl- und Berechnungssoftware-Lösung ABEG-Quickfinder, die Findling in zwei Versionen anbietet. Wer die Berechnungen nicht selbst durchführen möchte, kann selbstverständlich auf die Anwendungsingenieure von Findling Wälzlager zurückgreifen. Das bietet sich vor allem dann an, wenn die Anwendungsbedingungen komplex sind und Unsicherheit in Bezug auf die technischen Parameter herrscht.