Das Messer zählt seit jeher zu den wichtigsten Werkzeugen des Menschen. Schon in der Altsteinzeit wurden scharfe Klingen verwendet. Anfangs waren sie aus Stein, Holz, Knochen oder anderen Materialien. Später aus Bronze, Eisen und Stahl. Ab dem 18. Jahrhundert wurde das Messer Teil des Essbestecks und findet sich in allen Kulturen wieder. Es dient als Arbeits- oder Freizeitmesser, als Besteck, für den Haushalt oder zum Rasieren. Eines ist allen Zwecken gemein, die Messer sollten scharf sein, langlebig und mit Leichtigkeit durch verschiedenste Objekte gleiten, um sie zu zerschneiden.

Voraussetzung dafür ist die ideale Schärfe von Messern und Klingen. Diese wird durch Prüfmaschinen nachgewiesen. Die Cutlery and Allied Trades Research Association, kurz CATRA, stellt die einzige Prüfmaschine auf dem Markt her, die vollständig die Anforderungen des International Cutting Test Standard (BS EN ISO 8442-5.2005) erfüllt. Die CATRA TESTER ist eine automatische bzw. halbautomatische Maschine zur Überprüfung der Schärfe von Messern und deren Lebensdauer. Eine große Auswahl an Messern und Klingen wird durch die CATRA TESTER auf die Langlebigkeit der Schärfe und Kanten hin überprüft. Bei der halbautomatischen Tischgeräteversion dieser Maschine, verlässt sich der Hersteller auf die einzigartigen magneto-induktiven Sensoren von Micro-Epsilon. Diese erfassen den Abstand zu einem Magneten. Neben der Abstandsmessung wird der mainSENSOR auch zur Bestimmung der Geschwindigkeit eines jeden Klingenhubs herangezogen. Zur Prüfung wird das Messer so befestigt, dass die Klinge vertikal platziert ist und mit der scharfen Seite nach oben zeigt. Ist das Messer in Position gebracht, wird ein Stapel synthetisches Papier darauf abgesenkt. Die Klinge wird jetzt vor und zurück bewegt und schneidet so durch den Papierstapel hindurch. Die Tiefe des Schnitts gilt als Maßstab für den Schärfegrad. Das Testmedium besteht zu 5 Prozent aus Silizium, wodurch ein leichter Verschleiß auf der Klingenkante entsteht. Beim wiederholten Bewegen des Messers erfolgen weitere Schnitte, wodurch sich der Verschleiß verstärkt. Die Messung der Schnitttiefe bei jedem einzelnen Hub kann aufgezeichnet werden, um eine Verschleißkurve für jede geprüfte Klinge zu erstellen. Am beweglichen Schieber, der die Vor- und Rückwärtsbewegung des Messers ausführt, befindet sich der Magnet des magneto-induktiven Sensors. Der Sensor selbst wird in einem Abstand von 50 mm platziert. Der Spannungspegel gibt nun Auskunft über den Weg, den das Messer pro Hub zurücklegt. Über den Weg pro Zeit wird darüber hinaus die Hubgeschwindigkeit ermittelt. Der maximale Hub liegt bei 40 mm. Die Schnittgeschwindigkeit beträgt 50 mm/s bei einer typischen Testzeit von 15 Minuten für 60 Schnitthübe. Der Aufbau des Messsystems ist zuverlässig, kostengünstig und langlebig. Durch seine Belastbarkeit ist der mainSENSOR für diese Messaufgabe prädestiniert. Seine Vorteile liegen außerdem in der extrem kompakten Bauform gepaart mit einem attraktiven Preis-Leistungs-Verhältnis für OEM-Applikationen.

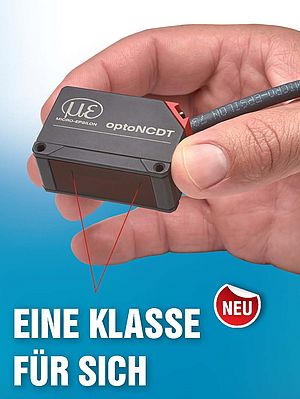

Der mainSENSOR basiert auf einem patentierten Messprinzip, das von Micro-Epsilon entwickelt wurde, um die Vorteile von induktiven Sensoren und Magnetsensoren zu vereinen. Zur Messung wird ein Magnet am Messobjekt befestigt. Die Bewegung des Magneten bewirkt eine Veränderung des magnetischen Flusses im Sensorelement, welche durch die Sensorspule erfasst wird. Durch gegenläufige physikalische Effekte im Sensor ergibt sich ein linearer Zusammenhang zwischen Abstand und Ausgangssignal (Selbst-Linearisierungs-Technologie). Durch den Einsatz verschieden starker Magnete können Messbereiche bis zu 55 mm realisiert werden. Um den Messbereich einzustellen, muss lediglich der Magnet ausgetauscht werden. Der mainSENSOR ist dazu wartungs- und verschleißfrei. Neben der Weg- und Abstandsmessung werden die Sensoren in Sonderanwendungen zur Drehzahlmessung, z.B. von Achsen oder großen Zahnrädern eingesetzt.

Anders als herkömmliche Messverfahren ist der magneto-induktive Sensor in der Lage, auch durch nicht-ferromagnetische Materialien hindurchzumessen, insbesondere durch Metalle wie Aluminium und Edelstahl. Bei Anwendungen in geschlossenen Systemen oder Gehäusen ist dies ein entscheidender Vorteil, da Sensor und Magnet räumlich getrennt untergebracht werden können. So lassen sich beispielsweise der Magnet in schwieriger Umgebung und der Sensor in sicheren Bereichen montieren.