Auf der Suche nach neuen Steuerungen für die Registerregelung einer Tiefdruckrotationsmaschine entschied sich die Prinovis Itzehoe GmbH für ein Lösungspaket von Kollmorgen. Messergebnisse zeigen, dass beim Rollenwechsel nun mindestens 11 % weniger Makulatur anfällt. Beim Abbremsen und Hochfahren der Maschine während eines Druckvorgangs ist der Durchsatz zudem mindestens 13 % höher als bei der früheren Längsregister-Steuerung.

Als größter Tiefdruckkonzern Europas ist die internationale Unternehmensgruppe Prinovis auf maßgeschneiderte Kommunikationslösungen rund um die Kernkompetenz Druck spezialisiert. Herzstück von Prinovis ist der Tiefdruck mit Standorten in Ahrensburg, Dresden, Itzehoe, Liverpool und Nürnberg bei einer Gesamtkapazität von jährlich 1,2 Mio. Tonnen. Am Standort Itzehoe werden unter anderem verschiedene hochkarätige Zeitschriften gedruckt. Entsprechend hoch sind die Anforderungen an Geschwindigkeit und Qualität. Der Druckprozess von der Anlieferung der Daten bis zur Auslieferung beträgt zum Teil nur einen halben bis dreiviertel Tag.

Die Kernelemente des Standortes Itzehoe sind mehrere Tiefdruckmaschinen mit acht Druckwerken. Über sie läuft der größte Teil der Printprodukte. Um höchste Passgenauigkeit - die Toleranzgrenze liegt bei 0,02 Millimeter - zu gewährleisten, wird der Druckprozess mit Hilfe von Farbpassern und optischen Sensoren überwacht. Bei Abweichungen, die etwa durch die feuchtigkeitsbedingte Wellung des Papiers oder feinste Ungleichmäßigkeiten bei den Walzen und Rollen entstehen, werden so genannte Registerwalzen aktiviert, die durch minimale Auf- und Abwärtsbewegung die Papierbahnen strecken oder entlasten und so für eine Korrektur des Druckbilds in Längsrichtung sorgen.

Die Registerwalzen werden von einem System aus Industrie-PC, Servoverstärkern und Servomotoren gesteuert. Aus Anlass des Ausfalls der alten Servoverstärker bei einer Maschine, für die keine Ersatzteile mehr erhältlich waren, entschied sich das Management von Prinovis Itzehoe, die Registersteuerung generell zu modernisieren und im Hinblick auf die Ersatzteilversorgung zukunftssicher zu machen. Nach kurzer, intensiver Suche und ersten Gesprächen fiel die Wahl auf den Antriebs- und Automationsspezialisten Kollmorgen Europe.

Jörg Ralfs, Support-Elektrotechnik, Tiefdruck-Rotation, bei Prinovis: "Entscheidend für die Auswahl war, dass Kollmorgen nicht nur Produkte bereithält, die die alten Komponenten einfach ersetzen, sondern ein Lösungspaket, in dem sich die Komponenten hervorragend ergänzen, sodass die Druckmaschine noch leistungsfähiger wird. Sehr wichtig war uns zudem, dass die alten Motoren mit den neuen Reglern weiterbetrieben und so nicht in einem Schritt, sondern sukzessive ausgetauscht werden können. Bei anderen Anbietern ist das oft nicht möglich." Darüber hinaus punktete Kollmorgen mit leichter Implementierbarkeit. Prinovis musste nur den Schaltschrank auf die neuen Komponenten umbauen und nicht weiter konstruktiv tätig werden. Und auch die hohe Benutzer- und Servicefreundlichkeit sowie das Preis-Leistungs-Verhältnis konnten überzeugen.

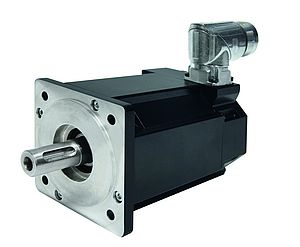

Das bei der Maschine eingeführte Kollmorgen-Lösungspaket besteht aus acht hochdynamischen, flexiblen Servoverstärkern der AKD-Serie, sowie acht leistungsstarken, kompakten AKM-Motoren. Ebenso dazu zählt ein Industrie-PC mit der Maschinenautomationslösung Kollmorgen Automation Suite, die sich - dank grafischer Programmierumgebung mit Drag‐und‐Drop‐Symbolen für die verschiedenen Maschinenfunktionen - durch besonders einfache Programmierbarkeit und Bedienung auszeichnet. Ein RS422-Buswandlersystem rundet das Paket ab. Mit dem individuell angepassten Produktset lassen sich die bis zu 40.000 Stellbefehle pro Stunde, die bei der Registersteuerung üblich sind, problemlos bewältigen.

Der Austausch der Regler und des Industrie-PCs erfolgte - dank umfassender Vorbereitungen - in weniger als einem Tag. Unter anderem war der neue Schaltschrank vorab schon aufgebaut und getestet und die Kollmorgen Automation Suite bereits auf dem Industrie-PC aufgespielt und anwendungsspezifisch zugeschnitten worden. Noch vor dem Umbau wurden außerdem Test- und Optimierungsläufe mit allen acht Servoverstärkern durchgeführt, was möglich war, da die Kollmorgen Automation Suite neben einfacher und schneller Programmierung auch eine vollständige virtuelle Simulation erlaubt. Als besonderer Clou übertrug das Kollmorgen-Team die auf dem Industrie-PC angezeigten Begriffe noch in die branchenspezifische Sprache. "Schließlich muss der Drucker an der Maschine sicher mit der Steuerung umgehen können", so Jörg Ralfs.

Neben dem Industrie-PC und den Reglern wurde am Tag der Umstellung auch schon einer der alten Motoren gegen einen AKM-Motor ausgetauscht, um später bei laufendem Betrieb seine Parameter zu erfassen und auf dem AKD hinterlegen zu können. Dadurch wird die sukzessive Einführung der restlichen AKM-Motoren des Pakets weiter vereinfacht. Bei der Umstellung auf den AKM-Motor kamen die einmalig große Vielfalt dieser Baureihe und die außerordentlich umfangreichen Ausstattungsoptionen positiv zum Tragen.

Udo Wildenblanck, Key Account Manager, Industrial Automation, bei Kollmorgen Europe: "Wir konnten nicht nur einen Servomotor liefern, der leistungsfähiger ist als die alten Motoren, sondern auch einen, der physikalisch exakt passte. Dadurch musste Prinovis keine aufwändigen Anpassungen in der Mechanik vornehmen. Zeit und Kosten wurden zudem gespart, da wir den AKM-Motor einfach mit kurzen Kabeladapterstücken an die vorhandene Steuerleitung anschließen konnten. Ohne diese Möglichkeit hätte noch ein meterlanges neues Kabel verlegt werden müssen." Schließlich hatte Kollmorgen den Motor bereits ab Werk kundenspezifisch ausgerüstet, was die Montage vor Ort sehr vereinfachte.

Nach Abschluss der Umrüstung führte ein unabhängiges Unternehmen Aufzeichnungen durch. Das Ergebnis war beeindruckend: Mit der Kollmorgen Automation Suite und den AKD-Servoverstärkern lässt sich die Makulatur bei einem Rollenwechsel um mindestens 11% reduzieren. Zudem kann damit der Durchsatz, auch beim Abbremsen und Hochfahren der Maschine, während des Druckvorgangs um mindestens 13% gesteigert werden.

Udo Wildenblanck erläutert: "Die jetzigen Regler sind dynamischer, die Telegramme werden schneller abgearbeitet als beim alten System. Dort konnte bei sehr hoher Maschinengeschwindigkeit nur etwa jeder dritte oder vierte Regelschritt durchgeführt werden. Heute lässt sich jede Abweichung erfassen und sofort korrigieren. Dadurch wird die Passergenauigkeit erheblich schneller erreicht, was dazu führt, dass rascher hochwertiges Material entsteht und weniger Makulatur anfällt. Qualität und Durchsatz steigen." Und noch einen weiteren positiven Effekt sieht Udo Wildenblanck: "Dadurch, dass jeder Regelzyklus erfassbar ist, müssen die Korrekturen auch weniger hart ausfallen. Das schont die Mechanik der Walze."

Positiv fällt auch das Resümee von Jörg Ralfs aus: "Das alte System hat die Toleranzen zwar genauso eingehalten wie das neue System, war aber insgesamt störanfälliger. Das bedeutet im Umkehrschluss, dass wir weniger Unterbrechungen mit entsprechenden Folgekosten haben. Uns haben außerdem die hohe Flexibilität der Lösungen, die sehr gute technische Beratung sowie die sehr hohe Kundenorientierung von Kollmorgen überzeugt. Das System wurde durchsichtig gemacht, was sehr wichtig ist, damit jeder Servicetechniker damit umgehen kann."