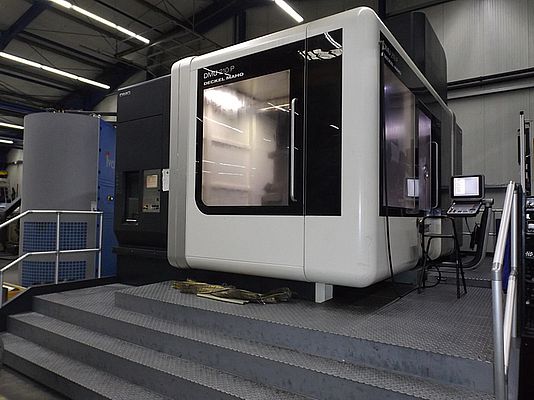

Der in Dahme/Mark in Brandenburg ansässige CNC-Lohnfertiger MFB Service und Vertriebs GmbH & Co. KG (MFB) ist im Laufe der letzten zwei Jahrzehnte kontinuierlich gewachsen. „Um einer steigenden Nachfrage nach Fertigungsmöglichkeiten für Präzisionsteile in einem größeren Ausmaß im Bereich Drehen und Fräsen gerecht zu werden, haben wir unseren Produktionsstandort weiter ausgebaut und neue Maschinen angeschafft“, so Daniel Burghardt, Geschäftsführer von MFB. Durch die Ausweitung der Produktion stieg auch der Energiebedarf sukzessive an. Dadurch wurden im Unternehmen bereits im Jahr 2017 erste Überlegungen angestellt eine Photovoltaik-Anlage anzuschaffen, um energieeffizienter zu arbeiten und Kosten einsparen zu können. Außerdem gab es aufgrund von immer wieder vorkommenden Schwankungen im Stromnetz mehrfach Probleme mit den CNC-Maschinen, sodass es während der zerspanenden Bearbeitung bis zum Stillstand der Maschinen kam. Somit entstanden gerade beim Bohren und Gewindeschneiden teilweise hohe Schäden an Werkzeug und Werkstück. „Aufgrund dessen ist es zu einem ganz wesentlichen Anliegen für uns geworden, ein stabiles Stromnetz für unsere Fertigung sicherzustellen“, erläutert Daniel Burghardt. „Nach eingehender Recherche und Gesprächen mit der Firma ASE Mark Günther stellte sich heraus, dass die dafür notwendige Anlage zur unterbrechungsfreien Stromversorgung auch mit einem Batteriespeicher sowie einer PV-Anlage zur Eigenstromproduktion kombinierbar war.“

Das Unternehmen entschied sich daher für ein Gesamtkonzept aus PV-Anlage und Batteriespeicher mit USV-Funktion, das verschiedene Vorteile bietet: Die Komplettlösung stellt nicht nur eine konstant stabile Ausgangsspannung sicher und verhindert, dass es bei Stromausfällen auch zu Maschinenausfällen kommt. Gleichzeitig ermöglicht das System durch Peak Shaving eine Reduktion der Spitzenlastkosten und die von der PV-Anlage CO2-frei produzierte Leistung sorgt für weniger Netzbezug sowie für eine Reduktion der laufenden Stromkosten.

Inbetriebnahme der Komplettlösung im Dezember 2019

Im Jahr 2019 wurde von der Installationsfirma ASE Mark Günther, die im Vorfeld der Anschaffung auch beratend tätig gewesen war, eine Photovoltaik-Anlage mit circa 200 kWp zur Eigenstromerzeugung auf den Dachflächen der MFB-Fertigungshallen errichtet. Zudem wurde in direkter Nähe zu den Gebäuden ein Batteriespeicher mit 150 kWh zur Spitzenlastkappung und unterbrechungsfreien Stromversorgung aufgestellt. MFB entschied sich für den Energiespeicher SPS-HE der Riello Power Systems GmbH mit 500 kW, der eigens für einen Einsatz in Verbindung mit Photovoltaik-Anlagen ausgelegt ist. „Das System verfügt über einen maximalen Wirkungsgrad von etwa 95 Prozent und erlaubt es daher, PV-Anlagen optimal für den Eigenbedarf auszunutzen“, so Daniel Janke, Leiter Projektabwicklung SPS bei Riello Power Systems. „Es ist für alle Drehstromverbraucher im Inselbetrieb oder als Netzbetriebsanlage geeignet, da es die Funktionsweisen On- und Off-Grid unterstützt.“ So erlaubt die Lösung einen maximalen Autarkiegrad, kann wahlweise jedoch mit gleichzeitiger Peak Shaving-Anwendung programmiert werden. „Da die PV-Erzeugungsanlagen mit diesem System vom öffentlichen Netz getrennt sind, können Neuinstallationen und Erweiterungen der Photovoltaik-Anlagen auch dort problemlos vorgenommen werden, wo von Seiten der Energieversorgungsunternehmen kein weiterer Ausbau mehr freigegeben ist“, erläutert Janke. Auch dies war von Vorteil für MFB, da eine Rückspeisung ins Netz von vornherein nicht geplant war.

Die Inbetriebnahme des Speichers durch Riello erfolgte im Dezember 2019. Seither wird das System für die Versorgung der Lohnfertigung von MFB im Bereich Drehen und Fräsen genutzt, die von Montag bis Freitag einen täglichen Bedarf von etwa 2.200 – 3500 kWh aufweist. Zu diesen Zeiten geht der Ertrag der PV-Anlage direkt in den Eigenverbrauch. Überschüssige Energie, besonders an den Wochenenden sowie zum Teil im Sommer in der Mittagszeit, geht in den Speicher über. Dieser wiederum schaltet sich in Echtzeit zu, sobald der Gesamtverbrauch des Unternehmens 225 kW übersteigt, so dass zusätzlicher Strom aus dem Speicher bezogen wird. „Wir verfügen über einen großen Maschinenpark mit einem absolut variablen Fertigungsspektrum, für das es keine planbare Lastkurve gibt. Spitzen sind kaum vermeidbar, da die Maschinen in Abhängigkeit von der Bearbeitung keine konstanten Verbraucher sind“, so Daniel Burghardt. „Durch das Peak Shaving lassen sich Leistungsspitzen, die für das ganze Jahr bezahlt werden müssen, gut kappen.“ Seit der Inbetriebnahme der Anlage konnte MFB eine Reduktion von 283 kW auf 225 kW erzielen. Dies ist eine zusätzliche Kostensenkung, die zur Ersparnis durch den direkten Verbrauch des PV-Stroms noch hinzukommt. Letzteres ist jedoch die wesentlichere Einsparung: Vor der Anschaffung des Systems verbrauchte das Unternehmen etwa 620.000 – 660.000 kWh im Jahr, durch die PV-Anlage ließ sich dieser Wert um etwa 180.000 kWh senken. „Wir beziehen somit etwa 20 – 30 Prozent weniger Strom aus dem Netz“, erklärt Daniel Burghardt.

USV-Funktion sorgt für sichere Produktion

Darüber hinaus stellen Stromausfälle für die Produktion nun kein Risiko mehr dar. „Die reine USV-Reserve des Speichers beläuft sich auf circa 75 kWh, was ausreicht, um selbst bei einem längeren Stromausfall die laufende Produktion kontrolliert herunterzufahren“, erläutert Janke. „Dieser Zeitrahmen von etwa 20 min verlängert sich in Abhängigkeit von der weiteren Produktion der PV-Anlage – die bei einem Netzausfall im Inselbetrieb weiter Strom liefern kann – und dem jeweils aktuellen Ladestand des Speichers.“ Bei einer längeren Stromunterbrechung um 12 Uhr mittags, vollem Speicher und gutem Wetter könne aller Voraussicht nach, die gesamte Schicht bis abends um 22 Uhr ohne Probleme versorgt werden. Kürzere Ausfälle im Bereich von bis zu 10 min sowie Netzschwankungen sind dagegen aufgrund der USV-Funktion gar nicht mehr in der Produktion bemerkbar. „Seit der Inbetriebnahme hatten wir keinen relevanten Stromausfall, sondern nur einen größeren Netzwischer während der nächtlichen Produktionspause, von dem wir erst aus den Logdaten der Anlage erfahren haben“, so Daniel Burghardt. „Für zukünftige Ausfälle fühlen wir uns aber hervorragend gerüstet. Insgesamt sind wir mit der Anlage sowie dem Service von ASE Mark Günther und Riello Power Systems sehr zufrieden.“