Optische Messtechnik spielt eine entscheidende Rolle in der zunehmenden Automatisierung von Fertigungs- und Prüfprozessen. In diesem Beitrag gibt das niederbayerische Messtechnikunternehmen Micro-Epsilon eine umfassende Übersicht über verschiedene optische Sensoren für Weg, Abstand und Position, Farb- und Temperatursensoren.

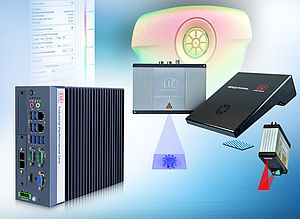

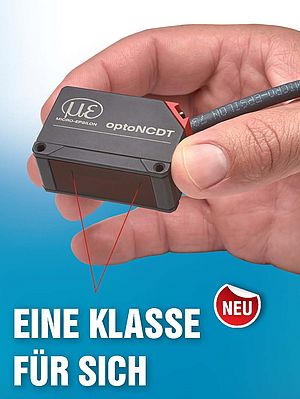

Die Laser-Trinagulationssensoren zählen zu den berührungslosen Standardmessverfahren. Die Grenzfrequenz der optoNCDT-Lasersensoren beträgt 100 kHz. Bei der Lasertriangulation kann über die Dreiecksbeziehung von der Laserdiode, dem Messpunkt auf dem Messobjekt und der CCD-Zeile der Abstand zum Messobjekt proportional bestimmt werden. Die Messauflösung reicht bis in den Bruchteil eines Mikrometers. Die Daten werden über den externen oder internen Controller ausgewertet und über verschiedene Schnittstellen ausgegeben. Die Intensität der reflektierten Strahlung ist von der Oberfläche des Messobjektes abhängig. Deshalb regelt die von Micro-Epsilon entwickelte RTSC-Software ('Real Time Surface Compensation') Intensitätsänderungen aus. Das optische Prinzip erlaubt je nach Bauart Messabstände von einigen mm bis über 1 m, dabei bleibt der Messpunktdurchmesser relativ klein.

Die Lasersensoren optoNCDT von Micro-Epsilon werden in Maschinen für die Bearbeitung von Schlüsselrohlingen eingesetzt. Bei der Zuführung der unterschiedlichen Rohlinge wird der jeweilige Datensatz aus einer Datenbank geladen. Vor der Bearbeitung wird überprüft, ob sich der richtige Schlüsselrohling in der Maschine befindet. Dazu traversiert der Lasersensor über den Schlüsselrohling und nimmt das Profil der Oberfläche auf. Stimmt das Profil mit den Solldaten überein, wird die Bearbeitung freigegeben. Der Sensor leistet die geforderten 10 kHz Messrate und bietet dank der integrierten RTSC-Oberflächenkompensation zuverlässige Ergebnisse auf glänzenden bis matten metallischen Oberflächen.

Auch die konfokal-chromatischen Sensoren weredn für die berührungslose Wegmessung eingesetzt. Mit dem konfokalen Verfahren lassen sich sehr hohe Auflösungen (bis 10 nm) in alle Richtungen realisieren. Beim konfokalen Messverfahren wird die Unschärfe des Brennpunkts der verschiedenen Farben des weißen Lichts ausgedehnt und über Sammellinsen entlang einer Fokuslinie senkrecht zum Messobjekt gebündelt, sodass die Entfernung des Messobjektes einer bestimmten Position des reflektierten Strahls auf der CCD-Zeile des Sensors entspricht. Die Beschaffenheit der Oberfläche hat keinen Einfluss auf die Genauigkeit der Messung. Selbst reflektierende oder transparente Oberflächen misst das System präzise. Somit kann mit dem konfokalen Messprinzip auf hoch reflektierenden Materialien (zum Beispiel Metall) genauso zuverlässig gemessen werden, wie auf schwarzem Gummi, Kunststoff, Papier, Vlies und Flüssigkeiten. Der Messfleck ist je nach Typ des Sensors nur wenige µm groß und bleibt auch bei wechselnden Messabständen konstant.

Ein interessantes Beispiel für den Einsatz konfokaler Sensoren ist die Füllhöhenmessung im Medizinlabor. Hier werden Wirkstoffe für Testserien in Mikrotiter-Gefäße manuell angefüllt. Die exakte Menge des jeweiligen Wirkstoffes ist wichtig, stellt aber eine Herausforderung dar. Werden die Mikrotiter automatisch befüllt, wird die Füllmenge ebenfalls automatisch kontrolliert. Die in der Medizin typischen Kleinserien werden allerdings manuell pipettiert. Üblicherweise werden dafür Stichproben gewogen. Doch für die 100-prozentige Qualitätsprüfung reicht das nicht aus. Für derartige Anwendungen stellt die konfokale Abstandsmesstechnik eine geeignete Lösung dar. Die Sensoren confocalDT "tasten" die Mikrotiter in der Palette nacheinander ab und führen Abstandsmessungen vom Sensor zur Flüssigkeit mikrometergenau aus. Konfokale Standardsensoren können verkippt werden und arbeiten daher auch bei großem Meniskus (der Wölbung an der Oberfläche einer Flüssigkeit) zuverlässig. Miniatur-Sensoren mit einem Durchmesser ab 4 mm können in einer Linie angeordnet werden und so über die gesamte Breite der Mikrotiterpalette abtasten.

Bewerten, wie unser Auge es tut, mit Farbsensoren

Ein Farbsensor vergleicht die Farben oder besser gesagt, er prüft die Übereinstimmung von Farbwerten. Dabei wird das Messobjekt mit einer Weißlichtquelle (LED) beleuchtet, die reflektierten Farbanteile werden anschließend ausgewertet. Der Farbabstand ΔE ergibt sich aus den drei Koordinaten im Lab-Farbraum: Position auf der Rot-Grün-Achse (a), Position auf der Gelb-Blau-Achse (b) und die Helligkeit (L). Der Wert von ΔE zwischen den Farborten und wird als euklidischer Abstand berechnet.

Die Soll-Farben des zu prüfenden Objekts können im Sensor eingelernt und in einem Farbspeicher abgelegt werden. Den eingelernten Farben können zulässige Abweichungstoleranzen zugeordnet werden. Im weiteren Prüfablauf werden die gespeicherten Farbwerte mit den ermittelten Werten verglichen. Dazu wird der Farbabstand (ΔE) zwischen der Objektfarbe und der eingelernten Referenz berechnet. Stimmen diese Werte unter der Berücksichtigung der Toleranzen überein, wird ein verwertbares Ausgangssignal erzeugt. Vorteil ist dabei, dass der Sensor die Farben genau so bewertet wie es ein menschliches Auge tun würde ('True-Color'-Farbsensor).

Die Farbsensoren finden vielfältige Einsatzmöglichkeiten, zum Beispiel in der Pharmaproduktion bei der Tablettenverpackung. Nach dem Pressen überprüft der Farbsensor colorSENSOR die Farben der Tabletten. So gelangen die richtigen Tabletten in die richtige Verpackung. Die 'Blindgänger' können gefunden und ausgeschleust werden. Neben der Verpackungstechnik, kommen die Farbsensoren bei der Automatisierung in der Lackiertechnik, der Oberflächenbeschriftung und der Drucktechnik zum Einsatz.

Echtzeit-Thermografie: Ergänzung des Auges

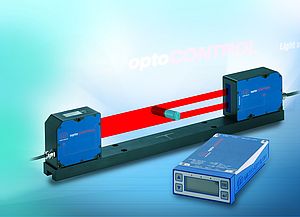

Bei der Qualitätskontrolle ergänzt die Thermografie das menschliche Auge: sie erfasst die von dem Messobjekt ausgehende Infrarotstrahlung und visualisiert sie. So können neue Messaufgaben für Qualitätssicherung und Überprüfung erschlossen werden. Zum Beispiel realisierte Micro-Epsilon in Kooperation mit dem Kunststoff-Zentrum SKZ KTT eine thermografie-basierte Lösung für die Inline-Qualitätsprüfung bei Spritzgussmaschinen: Zum Erfassen der fehlerhaften Teile wird eine Wärmebildkamera der Serie thermoIMAGER TIM in die Maschine installiert. Auf der Grundlage der vom Werkstück ausgehenden Wärmestrahlung, erkennt sie nicht nur die sichtbaren Defekte, sondern auch verdeckte Materialfehler. Die Bediensoftware visualisiert das Werkstück und vergleicht es mit einem Infrarot-Referenzbild. Das System ermöglicht die Steuerung und automatische Aussortierung fehlerhafter Teile. Weiterhin ist auch eine schnelle und gesicherte Maschinenumstellung möglich, da nach dem Wechsel des Spritzwerkzeugs umgehend eine Bewertung der neu produzierten Teile erfolgt. Gerade für die Automobilzulieferer, bei denen der Wert von Spritzgussteilen im Prozess um mehrere Hundert Prozent steigt, ist die durchgehende Qualitätskontrolle von Bedeutung. Die verwendete hochauflösende Infrarotkamera weist eine optische Auflösung von 382 x 288 Pixel mit bis zu 80 mK thermische Auflösung auf.