Höchste Verfügbarkeit bei extremer Beanspruchung - dieses Anforderungsprofil gilt für Antriebskomponenten von Anlagen der Stahlindustrie. Das betrifft auch und in besonderem Maße hochintegrierte Produktionsstätten wie die eines europäischen Erzeugers von Edelstahl.

Das Werk produziert pro Jahr rund 500.000 Tonnen Edelstahlband und deckt dabei die gesamte Prozesskette ab: von der Gewinnung zentraler Legierungsbestandteile über das Schmelzen unter Zugeben von Ferrochrom bis zum Stranggießen und abschließenden Warm- und Kaltwalzen. Zu den Kundenbranchen gehören die Automobilindustrie, die Haushaltgeräteindustrie und die Architektur.

Umfassendes Branchen-Know-how

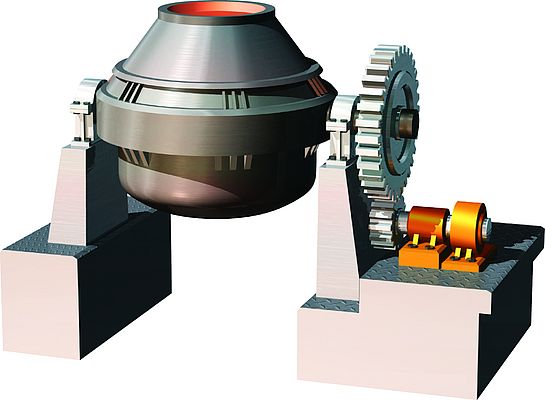

Die Konverter als zentrale Elemente des eigentlichen Edelstahlwerks übernehmen im Stahlerzeugungsprozess die Aufgaben, dem Roheisen Kohlenstoff zu entziehen und Legierungsbestandteile zuzugeben. Als im Zuge der regelmäßigen Anlagenwartung das Festlager an einem der Konverter ausgetauscht werden sollte, beauftragten die Verantwortlichen den Service von NSK mit dieser Aufgabe.

Dafür gibt es gute Gründe, denn die Stahlindustrie ist eine der Kernzielbranchen von NSK. Es gibt nicht nur Wälzlagerbauarten, die eigens für den Einsatz in Stahlwerken entwickelt wurden, sondern auch besondere Werkstoffe. Damit trägt NSK der Tatsache Rechnung, dass die hochbelastbaren Antriebe z.B. von Konvertern, Stranggussanlagen und Walzwerken, die unter widrigen Umgebungsbedingungen arbeiten, extrem widerstandsfähig sein müssen.

Sorgfältige Planung von Demontage und Montage

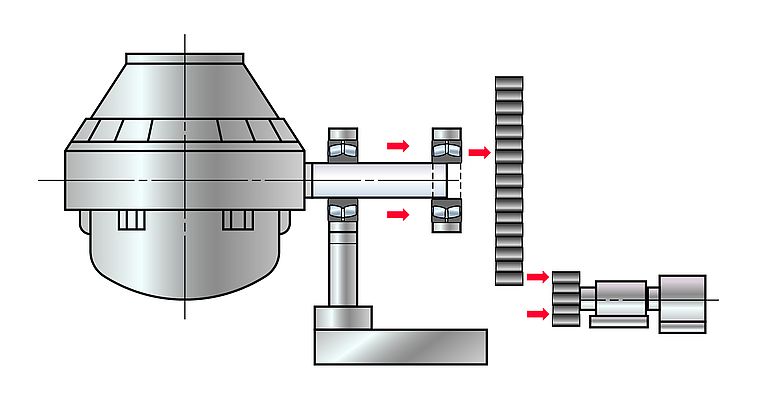

NSK kam den Kundenwunsch nach, als Ersatz für das verwendete Standard-Pendelrollenlager ein geteiltesSonderlager zu fertigen. Dieses Lager mit einem Außendurchmesser von 1000 mm wurde speziell für die individuellen Anforderungen und Platzverhältnisse entwickelt. Es ermöglicht eine wesentlich einfachere Montage und Demontage ohne Ausbau des großen Kippgetriebes.

Um die Stillstandszeit des Konverters auf ein Minimum zu begrenzen, wurde der Austausch sorgfältig geplant. Nachdem die Konverterachse mit dem Kippantrieb angehoben worden war, konnte das vorhandene Lager geteilt und demontiert werden. Dabei zeigten sich deutliche Verschleißerscheinungen an Rollen, Laufringen und Käfig.

Innerhalb von drei Tagen bauten die Servicetechniker mit Unterstützung des Stahlwerksbetreibers das neue Lager ein und beachteten dabei exakt die NSK- Spezifikationen, die nicht nur die Genauigkeit, sondern u.a. auch die Sauberkeit der Produktionsumgebung betreffen: Da auch in anderen Bereichen der Schmelzerei Wartungsarbeiten stattfanden, wurde der Arbeitsbereich großflächig mit Folie eingehaust.

Die anschließenden Messungen vor und nach einem Testlauf des Konverters ergaben, dass alle Parameter- vor allem das Lagerspiel - innerhalb der vorgegebenen Toleranzen lagen.

"Just in time": Fristgerechter Abschluss der Arbeiten

Alle Arbeiten einschließlich Sicherheitstraining, abschließender Testläufe und Messungen wurden innerhalbvon drei Tagen erledigt. Aus Sicht der Verantwortlichen im Stahlwerk hat die Zusammenarbeit hervorragend funktioniert: Der Zeitplan wurde exakt eingehalten, der Konverter und damit die Produktion der Schmelzerei ging frist gerecht wieder in Betrieb.

Die Vorteile von geteilten Lagern

Bis zum nächsten Austausch des Lagers wird viel Zeit verstreichen, weil die NSK-Pendelrollenlager wegen des verwendeten Spezialstahls und der auf die Belastungen abgestimmten inneren Konstruktion sehr hohe Standzeiten erreichen. Wenn das Lager aber ausgetauscht werden muss, wird es einfacher für das Servicepersonal. Denn die geteilten Lager müssen nicht aufwändig in ihre Bestandteile zerlegt werden, sondern das Servicepersonal kann die beiden Sektionen von Innenring, Außenring und Käfig jeweils separat demontieren und entnehmen.

Derartige Lager erfordern höhere Präzision in der Fertigung und damit auch einen höheren Investitionsaufwand. Die Mehrkosten haben sich aber bei einem einzigen Austausch mehr als amortisiert, weil die Stillstandszeit des Konverters beim Ein- und Ausbau der geteilten Lager um rund 35% verkürzt wird.