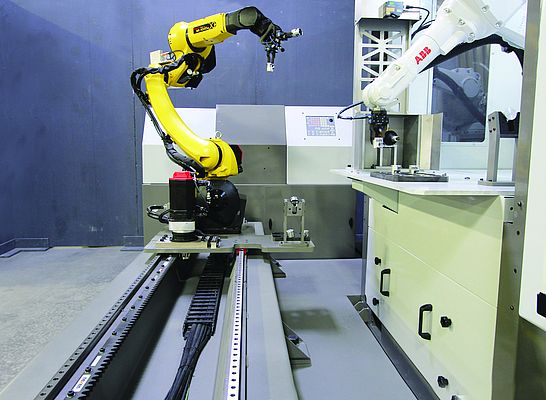

Seit rund 20 Jahren vertrauen Hersteller verschiedener Industriebranchen bei der Auslegung, Konstruktion und Montage von Maschinenanlagen auf die Expertise des US-amerikanischen Unternehmens Mesh Automation Inc. Während dieser Zeit konnte Mesh über 850 Projekte sämtlicher Größenordnungen in den Bereichen Roboter-Fertigungszellen, optische Inspektionssysteme und Systemintegrationen umsetzen. Mesh mit Sitz in Dawsonville im Bundesstaat Georgia stellt kundenspezifische Automatisierungslösungen her. Das Rückgrat der eigenen Systeme bildet ein Standardsortiment vorkonstruierter Module. Für den Transport von Rohmaterialien oder Fertigprodukten bei Fertigungsprozessen setzt Mesh Roboter und bewegungsgesteuerte Linearsysteme ein. Die Anlagen werden häufig in schmutzbelasteten Umgebungen verwendet, wie sie bei Herstellprozessen wie Schweißen und Schleifen sowie bei der Endbearbeitung vorkommen.

Hohe Schweißgeschwindigkeit und genaue Positionierung

Zu den Projekten gehört auch die Realisierung eines Automatisierungssystems zum Verschweißen von Schweißbolzen mit einer Blechtüre. Herausforderungen waren hierbei insbesondere die Bildung von Schweißnähten mit hoher Zugfestigkeit, das Verhindern von rückseitigen Fehlstellen auf der Tür und die Beibehaltung der Produktionsgeschwindigkeit bei der positionsgenauen Teilebestückung. Bei der Anlage sorgen sechs Schweißpistolen für die zugfesten Schweißnähte. Spezielles Material wurde ausgewählt, um Fehlstellen auf der Rückseite zu verhindern. Um Produktionsgeschwindigkeit und Positioniergenauigkeit sicherzustellen, verzichteten die Konstrukteure bei dieser Anlagenart auf ein Sechs-Achs-Modell und entschieden sich stattdessen für den Einsatz eines kartesischen Roboters.

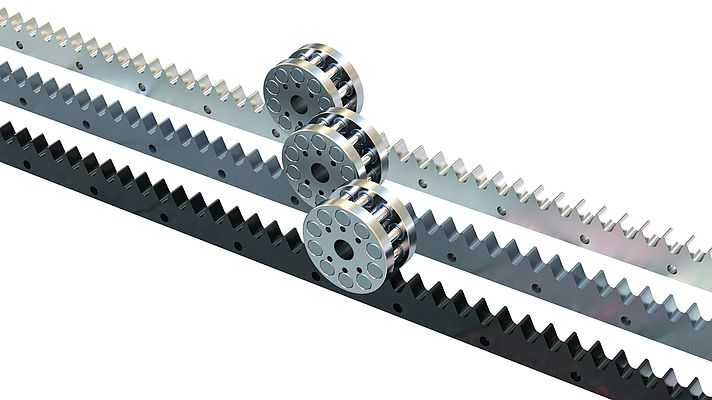

Die erreichbare Geschwindigkeit des Roboters liegt bei 1,25 m pro Sekunde, die hierbei eingehaltene Positioniergenauigkeit bei etwa ±0,075 mm. Die Anlage verfügt über einen großen Arbeitsbereich von ca. 1,2 x 2,4 m und ist durch ihre robuste Ausgestaltung für den Dauerbetrieb in Schweißumgebungen geeignet. Zu den weiteren Systemmerkmalen gehören eine Montageplatte, Linearführungen, pneumatische Stellantriebe, ein Leuchtring und eine Kamera für die Montageendkontrolle. Bei der Konstruktion des Systems ging es insbesondere um die Frage, wie sich die Bewegung des Roboters innerhalb des Arbeitsbereichs am besten bewerkstelligen lässt. Die Ingenieure von Mesh prüften eine Reihe von Ritzel-Zahnstangen- bzw. Kugelumlaufspindel-Systemen, bevor sie sich an ihren örtlich ansässigen Spezialisten für Bewegungssteuerung wandten, Mahx F. Linster Inc. (MFL). Um die Roboterbewegung zu optimieren, empfahl MFL den Einsatz des Rollenritzel-Zahnstangensystems RPS von Nexen in Verbindung mit Servomotor-Getriebeeinheiten.

„Das RPS-System hat die Maschinenkonstruktion perfektioniert,“ sagt Cody Larson, Produktmanager bei Mesh. „Darüber hinaus wurden unsere Erwartungen bezüglich der Leistungsfähigkeit weit übertroffen, und dies unter Einhaltung der Ausgaben, die im Rahmen der Kostenplanung vorgesehenen waren“.

Auf verschiedenste Aufgaben eingestellt

Bald nach diesem Projekt entwickelte Mesh zwei modulare Automatisierungszellen (MAC). MAC- Zellen sind entweder mit einem kartesischen Roboter (RPS mit Servoantrieb) oder einem Sechs-Achs-Roboter sowie mit einer manuellen, halbautomatischen oder automatischen Teilehandhabung ausgestattet. Die Rahmenbauweise ermöglicht eine einfache Montage und Neupositionierung. Zu den weiteren Merkmalen gehören die eingebaute LED-Beleuchtung, eine Lagermöglichkeit für im Prozess benötigte Werkzeuge und Hilfsmittel sowie eine pneumatische Vorbereitungsstation. Die MiniMAC-Modelle verfügen über einen kleinen kartesischen Roboter, der auf einem 0,5 m² bzw. alternativ 0,7 m² großen Arbeitstisch und -gestell betrieben wird. Diese kompakten halbautomatischen Maschinen sind die ideale Lösung für Anwendungen mit niedrigem Durchsatz, bei denen Qualität, Konsistenz und Sicherheit besonders wichtig sind. Beide Serien sind für anspruchsvolle Anwendungen für unterschiedliche Arbeitsprozesse wie montieren, schweißen, dosieren, fräsen, bearbeiten, schneiden und überprüfen ausgelegt. Das RPS-System und weitere hochqualitative Komponenten tragen entscheidend zur Zellenstabilität bei, wie der Produktmanager bestätigt.

Im Gegensatz zu einem herkömmlichen Ritzel-Zahnstangensystem verfügt das RPS über ein Ritzel aus 10 bzw. 12 nadelgelagerten Rollen, die in das Zahnstangenprofil eingreifen. Die abgedichteten und geschmierten Rollen bewegen sich problemlos über das Profil und bieten Spielfreiheit sowie 99-prozentige Effizienz bei der Umwandlung der Drehbewegung in eine Linearbewegung. Die Höchstgeschwindigkeit liegt bei etwa 11 m/s, die Genauigkeit bei ca. ±0,03 mm. Das Zahnprofil wird bei Montage mit einem hochperformanten Leichtfett geschmiert und muss alle sechs Monate bzw. nach 2 Millionen Ritzelumdrehungen nachgeschmiert werden.

Anforderungen mehr als erfüllt

„Die Abteilung Anwendungstechnik von Nexen war äußerst professionell und flexibel und bot verschiedene Lösungen an, bei Bedarf sogar auch Sonderanfertigungen,“ sagt Mitch Larson, Geschäftsführer von Mesh Automation. „Wichtig waren uns zudem wettbewerbsfähige kommerzielle Anforderungen und die Langzeitverfügbarkeit der Komponenten. Letztendlich haben wir uns für das RPS-System von Nexen entschieden, weil es alle technischen Aspekte nicht nur erfüllt, sondern sogar übertroffen hat. Es ist leicht zu warten ist und zeichnet sich bei der Positionier- und Wiederholgenauigkeit durch eine überlegene Langlebigkeit aus.“

Mesh konnte seinen Kunden die Transfereinheit für Roboter im mittlerem Tragfähigkeitsbereich zu einem attraktiven und konkurrenzfähigen Preis anbieten. Für den Großteil der Anwendungen wurde das Rollenritzel-Zahnstangensystem RPS 25 ausgewählt. Dank der Produktlinie und der Konstruktionsoptionen von Nexen können die Roboter-Transfereinheiten problemlos höher ausgelegt werden, um auch den anspruchsvollsten Anwendungen mit höchstem Drehmomentbedarf gerecht zu werden. Das System kann auch für Längen bis zu 12 m ausgelegt werden. Es ist elegant und einfach aufgebaut und kann Robotermotoren von allen Herstellern aufnehmen. Es verfügt über konfigurierbare Optionen wie Streckenabdeckungen, Selbstschmierung, systemintegrierte kontinuierliche Neubestückung, Schweißstromversorgungseinheit und Pufferspeicher für halbfertige Erzeugnisse.