IEN D-A-CH: Herr Klöblen, was ist das häufigste Ausfallkriterium bei Kugelgewindetrieben?

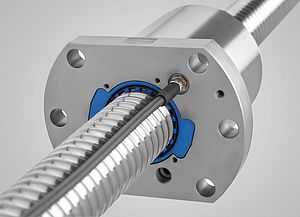

Wolfgang Klöblen: Durch adhäsivem bzw. abrassivem Verschleiß der Laufbahnen und Kugeln kommt es zu Spiel zwischen Spindel und Mutter und dadurch zu einem Verlust der Vorspannung der Mutter auf der Spindelwelle. Diese Vorspannung ist eine wesentliche Kenngröße für die Qualität eines Kugelgewindetriebs und eine notwendige Voraussetzung für dessen Leistungsfähigkeit, also für Spielfreiheit, Positioniergenauigkeit oder Steifigkeit. Ohne Vorspannung schwingt die Achse auf und es werden weder eine ausreichende Positioniergenauigkeit noch gute Oberflächen bei der Bearbeitung erreicht.

IEN D-A-CH: Wie wirken Sie dem Vorspannungsverlust und damit dem Ausfall des Kugelgewindetriebs entgegen?

Klöblen: Wir kontrollieren die Vorspannung der Mutter auf der Spindelwelle durchgehend. Dazu messen wir zunächst das Niveau der Vorspannung im Neuzustand, zeichnen ihre Abnahme über die Lebensdauer permanent auf und werten die Daten aus. Durch die Definition individueller Grenzwerte lassen sich Warnmeldungen generieren, die ausgegeben werden, wenn die Vorspannung unter einen vorgegebenen Grenzwert sinkt. Dieses Vorgehen macht es möglich, einen geplanten Austausch in Ruhe vorzubereiten und durchzuführen. Gleichzeitig lassen sich damit die Kosten aufgrund von Stillstandzeiten, Ersatzteilbeschaffung und Monteureinsätzen minimieren.

IEN D-A-CH: Wie realisieren Sie die permanente Zustandsüberwachung konkret?

Klöblen: Wir führen die Messung der Vorspannung im Betrieb nahe an der Kontaktzone zwischen Kugel und Mutter durch, da genau in diesem Bereich der Verschleiß des Kugelgewindetriebs stattfindet. Diesen Ansatz konnten wir zuvor in Grundlagenversuchen verifizieren. Dazu fertigten wir spezielle Spindelwellen, bei denen wir das Spindelgewinde in drei unterschiedlichen Tiefen einbrachten. Anschließend erfassten wir das Leerlauf-Drehmoment der Mutter zur Bestimmung der Vorspannung. Dabei ergaben sich drei deutlich abgegrenzte Stufen. Und die Erkenntnisse aus diesen Vergleichsmessungen waren eindeutig und reproduzierbar: Die Auswertung des Sensorsignals korreliert eindeutig mit den Vorspannungsstufen aus der Messung des Leerlauf-Drehmoments.

IEN D-A-CH: Wie genau erfassen Sie die Vorspannung in der Kontaktzone?

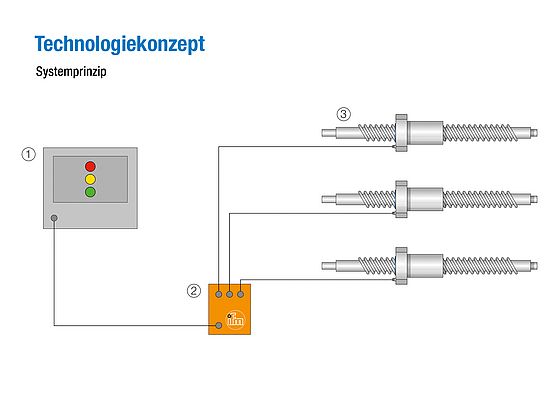

Klöblen: Wir nutzen dazu Sensoren von ifm electronic. Neben der Vorspannung messen sie auch die Temperatur direkt an der Wälzkontaktzone. Auf diese Weise erfassen sie die aktuell wirkende Kraft, mit der die Kugel in der Laufbahn anliegt. Änderungen der Vorspannung im Betrieb sind bis fast in den spielbehafteten Bereich messbar. Die Auswerteelektronik von ifm wandelt und analysiert das Messsignal und kommuniziert mit der Steuerung. Die Grenzwerte für die Warnmeldungen hängen von dem jeweiligen Anwendungsgebiet – wie beispielsweise die Hochpräzisionsbearbeitung oder die Schwerzerspanung – sowie dem Belastungskollektiv der Werkzeugmaschine ab.

IEN D-A-CH: Und wie erfährt der Bediener, dass er den Kugelgewindetrieb auswechseln muss?

Klöblen: Die Maschinensteuerung verfügt über eine Ampelanzeige und die Möglichkeit, Warnmeldung auszugeben. Sie empfiehlt dem Bediener bzw. über eine Serververbindung direkt dem Maschinenhersteller einen anstehenden Austausch des Kugelgewindetriebes. Die Reparatur wird damit planbar.

IEN D-A-CH: Bietet Ihre Technologie dem Anwender über die Planbarkeit des Austausches weitere Vorteile?

Klöblen: Unser Guard Plus-System zur Zustandsüberwachung von Kugelgewindetrieben erlaubt sogar problemlos die Messung von Bearbeitungskräften sowie überlagerten oder außergewöhnlichen Betriebskräften, beispielsweise bei einer Überlastfahrt oder einem Crash. Zudem können über eine Historienaufzeichnung Rückschlüsse auf eine Überlastung der Maschine gezogen werden. Und schließlich hilft das Zustandsüberwachungssystem bei der Optimierung der Schmierung auf die speziellen Erfordernisse durch anwendungsspezifische Belastungskollektive. Dabei amortisieren sich die Mehrkosten für einen Kugelgewindetrieb mit Zustandsüberwachung ganz schnell.