Die Vernetzung von Maschinen, Geräten und Sensoren dringt langsam aber sicher in immer mehr Bereiche der Industrie vor. Mit dem Ziel der völligen Informationstransparenz werden im Rahmen des Organisationskonzepts Industrie 4.0 alle wichtigen Komponenten der Produktion zu einem Cyberphysischen System zusammengeschlossen. Sensordaten erweitern Informationssysteme digitaler Fabrikmodelle, sodass ein virtuelles Abbild der realen Welt entsteht. Technische Assistenzsysteme unterstützen den Menschen mit Hilfe der aggregierten Informationen, um fundierte Entscheidungen treffen und auftretende Probleme schnell lösen zu können. Im Optimalfall sind Cyberphysische Systeme in der Lage, dezentral eigenständige Entscheidungen zu treffen und Aufgaben weitgehend autonom erledigen zu können.

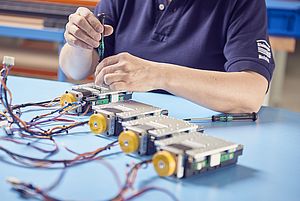

Auch Steinmeyer Mechatronik beschäftigt sich mit der Frage, welchen Mehrwert die Vernetzung in der Positioniertechnik bieten kann. Als Kompetenzzentrum für Positionierlösungen, mechatronische Systeme und optische Komponenten bietet die GmbH mit Sitz in Dresden innovative Produkte und kundenspezifische Lösungen für individuelle Aufgabenstellungen. Auf einer Fertigungsfläche von über 3500 m² produzieren die mehr als 120 Mitarbeiter Positioniersysteme im Submikrometerbereich für höchste Qualitätsanforderungen – vom Prototypen bis zum fertigen Serienprodukt.

Die jüngsten Neuentwicklungen aus dem Hause Steinmeyer Mechatronik stellen der Kreuztisch KT210 und der Lineartisch LTP90 dar. „Gemeinsam bilden sie die perfekte Basis für die Positionierung in der Smart Factory“, verspricht Elger Matthes, Leiter Entwicklung und Konstruktion bei Steinmeyer Mechatronik.

Positionierlösung für schnelle Scananwendungen und Inspektion kleiner Teile

Beim Kreuztisch KT210 handelt es sich um ein XY-System für die horizontale Gebrauchslage. Bei kompakten Abmessungen von 210 x 210 mm verfügt der Tisch über Verfahrwege von 100 x 100 mm. „Der leistungsfähige und präzise elektrische Linearmotor erlaubt extrem geräuscharme, dynamische Bewegungen und ermöglicht wesentlich höhere Taktzeiten, als es mit einem Spindelantrieb möglich wäre“, erklärt Matthes die Vorteile der selbstentwickelten Antriebslösung. „Damit eignet sich der KT210-Kreuztisch hervorragend für schnelle Scananwendungen und andere Applikationen wie die Batchbearbeitungen von Proben oder die Inspektion kleiner Teile, bei denen häufige Start-Stopp-Phasen üblich sind.“ Positioniertische mit herkömmlichem Spindelantrieb seien hierbei unterlegen. Da der Linearmotor berührungsfrei arbeitet und die Führungen mit einem Schmierstoffreservoir ausgestattet sind, ist der Betrieb des Tisches praktisch wartungsfrei. Dies gewährleistet eine besonders lange Lebensdauer.

Der Lineartisch LTP90 verfügt dagegen über einen Schrittmotorantrieb und eignet sich – je nach Montage – gleichermaßen für horizontale wie vertikale Anwendungen. Sein sehr steifer Grundkörper garantiert eine hohe Genauigkeit auch bei wechselnden Lasten. Die Ingenieure von Steinmeyer Mechatronik entwickelten die beiden Tische als kombiniertes XY-Z-System für den Einsatz in Geräten, Maschinen und Experimentalaufbauten. „Sie kommen beispielsweise in der Messtechnik, in Laseranlagen oder in der Automatisierung sowie in der robotergestützten Wafer-Produktion oder bei Mikroskop-Anwendungen zum Einsatz“, so Matthes. Dabei lässt sich der Lineartisch entweder auf den Kreuztisch montieren oder separat in einen Portalaufbau integrieren.

Positioniertische reagieren auf Ereignisse von außen

Die Programmierung sowie die Anbindung an die vernetzte Fabrik erfolgt einfach über USB oder CAN-Bus. Mithilfe eines entsprechenden Hosts wird das XY-Z-System zudem internetfähig. Die CAN-Schnittstelle erlaubt es den Positioniertischen, Statusdaten zu senden und Rückmeldung über Programmzustände sowie des Systemzustands (History, Betriebsstundenzähler, Lebensdaten usw.) über das Netzwerk auszugeben. Realisiert wird dies durch einen integrierten, von außen unsichtbaren Controller mit eigenem Programmspeicher.

Bei entsprechender Einbindung des CANHosts kann der Anwender zudem per Remote-Zugriff über das Internet auf das Positioniersystem zugreifen; in der Praxis eröffnet dies vollkommen neue Möglichkeiten: „Die Tische gleichen sich im Netzwerk mit der übergeordneten Steuerung, beispielsweise einem Bahngenerator zur Erzeugung mehrdimensionaler Trajektorien, ab und lassen sich somit dezentral steuern“, erklärt Entwicklungsleiter Matthes. Eventuelle Probleme wie Abweichungen bei der Genauigkeit lassen sich per Remote frühzeitig erkennen – auch aus der Ferne. Zudem ist die Synchronisierung vieler Achsen in komplexen Systemen sowie die Verteilung der Intelligenz auf das Errechnen der Bewegungsvektoren im übergeordnetem System (Bahngenerator) und Ausregeln der Bewegung unter Last in der Achse (Tisch mit integriertem Controller) möglich.

Lediglich ein dünnes Steuerungskabel ist notwendig, um – bei Bedarf auch mehrere – Positioniertische miteinander zu vernetzen. Die eindeutige Zuordnung der Daten erfolgt mittels einer individuellen Kennung, vergleichbar mit einer MAC-Adresse. Die sonst üblichen dicken und teuren sternförmigen Verkabelungen entfallen.

Hohe Genauigkeit trotz geringer Kosten dank Software-Kalibrierung

Eine Besonderheit der beiden Steinmeyer-Tische KT210 und LTP90 ist die Software-Kalibrierung: Die Genauigkeit der Positionierung wird bei der Montage gemessen und die gewonnenen Daten dauerhaft im internen Controller gespeichert. Bei der Bewegung werden die aktuellen Messwerte mit den gespeicherten Daten abgeglichen und anhand der Abweichung die korrekte Position ermittelt. „Im Prinzip erzeugt das System aus Tisch und Controller die nötige Präzision selbst. Dadurch, dass wir weniger genaue Komponenten einsetzen können, erreichen wir deutliche Kosteneinsparungen, die wir an unsere Kunden weitergeben können“ fasst Matthes zusammen. Die wenigen Kabel, die simple Kalibrierung sowie die eindeutige, im Tisch gespeicherte ID sorgen für eine leichte Austauschbarkeit der Komponenten und gestalten den Service besonders einfach und preiswert.

Mit dem Kreuztisch KT210 und dem Lineartisch LTP90 hat Steinmeyer Mechatronik somit ein innovatives Positioniersystem entwickelt, dass sich zum einen durch seine Einfachheit und Kosteneffizienz für eine Vielzahl an Anwendungen anbietet, zum anderen durch außerordentliche, durch Software geschaffene Präzision sowie die Möglichkeiten zur Vernetzung auszeichnet. Dank der schnellen und simplen Integrierbarkeit ins Produktionsnetzwerk ist das Steinmeyer-Positioniersystem bereit für die Fabrik der Zukunft.