Von der ersten Komponente bis zur fertigen Hochvoltbatterie braucht es drei aufeinanderfolgende Produktionsschritte: Erst nach Zelllackierung, Modulfertigung und schließlich Montage ist eine Hochvoltbatterie als Energielieferant für ein E-Fahrzeug einsatzbereit. Bei jedem Schritt kommt es auf Präzision und sichere Abläufe an. Leuze unterstützt das mit Sensorlösungen in der Zelllackierung und Modulfertigung. Die Zelllackierung bildet den Auftakt der Hochvoltbatteriefertigung. Jedes Batteriemodul besteht wiederum aus mehreren Zellen. Diese werden bei BMW in Großladungsträgern (GLT) angeliefert. Damit sich die GLTs automatisiert per Roboter entladen lassen, sichert ein Leuze Sicherheits-Lichtvorhang der Baureihe MLC den Gefahrenbereich gegen den Zutritt von Personen ab. Per Muting wird gewährleistet, dass nur der GLT passieren kann. Der Roboter entlädt immer 16 Zellen zugleich und platziert diese auf einem Förderband. Hier detektieren waagerecht installierte, schaltende Lichtvorhänge der Serie CSL, ob die Zellen korrekt platziert sind. „Die schaltenden Lichtvorhänge eignen sich sehr gut, um große Detektionsfelder zu überwachen“, erklärt Jürgen Schweiß, KAM-Automotive und Safety Application Specialist bei Leuze. Darüber hinaus sind sie dank schneller Parametrierung und einfacher Handhabung meist kosteneffizienter im Vergleich zu bildgebenden Verfahren.

Hochglänzende Oberflächen

Lichttaster von Leuze stellen an unterschiedlichen Stellen gleich mehrere Funktionen sicher: „Am Band montierte Sensoren detektieren die Anwesenheit und die korrekte Position der Zellen. Sind diese vorhanden und richtig platziert, läuft der Prozess weiter“, sagt Jürgen Schweiß. Vorteil der Sensoren der Serie PRK 25C: Sie erfassen die hochglänzende Oberfläche der Zellen absolut zuverlässig. Zudem befinden sich Sender und Empfänger im selben Gehäuse. Dadurch lassen sich Applikationen auch bei beengten Einbausituationen komfortabel und kosteneffizient umsetzen. Die für reflektierende Objekte optimierte Sensorvariante schafft Betriebsreichweiten von bis zu 16 Metern. Anlagenbetreiber können zudem die Empfindlichkeit einfach einstellen, denn mit ihrem hellen Lichtfleck sind sie schnell und einfach justierbar. Um einzelne Zellen zu detektieren, werden außer den PRK 25C-Sensoren mit Reflektor auch Lichttaster mit Hintergrundausblendung der Serie HT25C verwendet.

Sicherheit kompakt gedacht

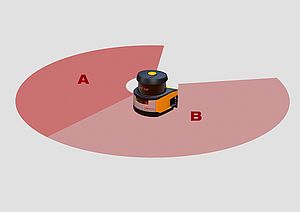

Sensortechnik von Leuze behält in der Zelllackierung alles im Blick: So erfassen Laser-Reflexionslichttaster der Baureihe HT46CL die einzelnen Zellen und steuern das Band – dank Hintergrundausblendung mit maximaler Erkennungssicherheit. Bevor die Zellen in einen GLT geladen werden, werden diese durch einen Leuze Sicherheits-Lichtvorhang MLC ausgeschleust. Vorteile der Leuze Lichtvorhänge: Sie punkten nicht nur mit einer hohen Auflösung, Schutzfeldhöhe und Reichweite, wie Jürgen Schweiß betont: „Bei Lichtvorhängen kommt es oft auch auf einen kompakten Aufbau und auf kurze Sicherheitsabstände an. Denn nur dann lassen sie sich auch gut bei engen Einbausituationen integrieren.“

Perfekt positioniert

Leuze Laser-Reflexionslichttaster überwachen zudem die Entladung der Zellen aus einem GLT in eine Modullinie von thyssenkrupp Automation Engineering. Jede Zelle erhält auch einen sogenannten „Heat Shield“ – eine schützende Hitzeisolierung – die auf die Längsseiten aufgepresst wird. Auf einer kreisförmigen Maschine drehen Roboter die Zellen dazu in die jeweils gewünschte Position. Auch hier unterstützten Sensoren von Leuze: Reflexionslichtschranken PRK 25 erkennen die Anwesenheit der Objekte. Der Heat-Shield-Prozess läuft parallel an zwei Stationen, um eine hohe Durchlaufzeit zu erreichen.

Per Stacking zum Modul

Im „Stacking“, wie Fachleute das Stapeln mehrerer Zellen zu einem Batteriemodul bezeichnen, werden mehrere Zellen nebeneinander platziert und an beiden Enden jeweils eine Druckplatte angebracht. PRK 25C Sensoren von Leuze detektieren Höhe und Anwesenheit der Zellen und erkennen, ob die Werkzeugträger korrekt geschlossen sind. Sensoren kommen auch bei der Platzierung des Zellkontaktsystems (ZKS) auf dem Modul zum Einsatz. Eine Maschine hebt das komplette Modul an, damit der Lack des Zellbodens kontrolliert werden kann: „Hier unterstützen Leuze Sensoren unter anderem bei der Höhenerfassung und an Stopp-Positionen“, sagt Schweiß.

Alles im Takt

Leuze Sensoren übernehmen in der Zelllacklinie und Modulfertigung im BMW Group Werk Leipzig wichtige Aufgaben: Sie erkennen Objekte zuverlässig und meistern dabei auch hohe Anforderungen, etwa bei der Detektion hochglänzender Oberflächen. Zudem gewährleistet Sicherheitstechnik von Leuze eine lückenlose Sicherheit an Maschinen und Anlagen. Die Sensor People tragen so zu effizienten Abläufen in der Automobilbranche bei und stehen Anlagenbetreibern bei Konzeption und Umsetzung von Sensor- und Sicherheitslösungen jederzeit zur Seite.