Schon bisher boten die Geräte eine Auflösung von bis zu 0,125 μm. Mit der neuen Elektronik sind bis zu einer maximalen Drehzahl von 26.000 min-1 sogar Genauigkeiten von bis zu 0,05 μm realisierbar. Im Vergleich zu den Vorgängermodellen hat sich auch die Positionsabweichung weiter verringert auf jetzt unter 0,3 μm pro Signalperiode.

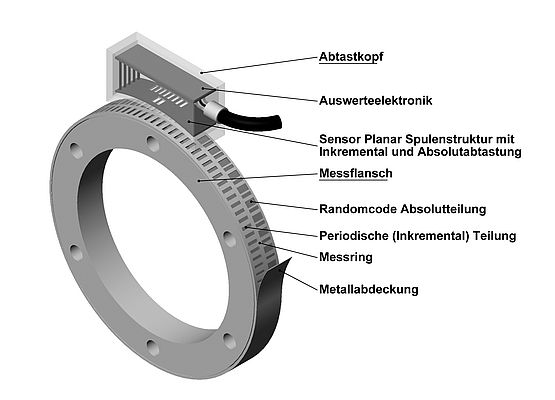

Die Winkelmessgeräte von AMO arbeiten nach dem patentierten rein induktiven AMOSIN®-Abtastprinzip. Sie bestehen aus hochentwickelten Sensoren und einer integrierten Auswerteelektronik (ASIC). Eine planare Spulenstruktur tastet ein Edelstahlband ab, in das mithilfe eines hochgenauen fotolithografischen Verfahrens eine periodische Teilung geätzt wurde. Diese sogenannte Maßverkörperung wird in einem speziellen Herstellungsprozess zu einem geschlossenen Messring geformt, der entweder auf einem Teilungsträger als Winkelmessflansch oder als dünnwandiger Messring erhältlich ist.

Bauform ermöglicht platzsparende Konstruktionen

Der Messring hat eine Stärke von gerade einmal 0,65 mm, so dass flexible Bauformen und variable Durchmesser von 80 mm bis zu einigen Metern problemlos möglich sind. Die innovative Konstruktionsweise der Messgeräte, durch die Messsystem und Mechanik zu einer Einheit verschmelzen, erleichtert Maschinenbauern zudem die Fertigung und den Zusammenbau von Rundachsapplikationen. Beides geht jetzt deutlich schneller und wirtschaftlicher vonstatten.

Abtastmethode reduziert Messabweichungen auf ein Minimum

Das AMOSIN®-Prinzip hat aber noch weitere Vorteile. So ist das Messsystem unempfindlich gegenüber elektromagnetischen Störungen sowie Schmutz, weil die Maßverkörperung mittels eines hochfreqenten Wechselfeldes berührungslos abgetastet wird und das Messgerät keine magnetischen Teile enthält. Darüber hinaus sorgt die hochqualitative Sensorik und Maßverkörperung in Kombination mit der eigenen Auswerteelektronik für sehr geringe Messabweichungen, die gerade einmal 0,1 Prozent der Ideal-Sinusform (Oberwellenanteil) betragen. Auf diese Weise sind sehr differenzierte Unterteilungsstufen in der Signaldigitalisierung realisierbar – entweder im Messgerät selbst oder in der Nachfolge-Elektronik.

Verschiedene Messverfahren für verschiedene Anwendungen

AMO fertigt seine Winkelmessgeräte in einer inkrementellen und einer absoluten Ausführung. Die inkrementellen Systeme gewinnen die Positionsinformationen durch Zählen der einzelnen Inkremente der periodischen Teilung. Um die Position ermitteln zu können, ist allerdings ein absoluter Referenzwert erforderlich, zu dem die ausgezählten Inkremente in Bezug gesetzt werden. Deshalb verfügt die Maßverkörperung der inkrementellen Winkelmessgeräte über eine zusätzliche Spur, die mit einer Referenzmarke ausgestattet ist. Die absolute Position des Maßstabes, die durch diese Marke festgelegt ist, ist genau einem Messschritt zugeordnet.

Ob ein inkrementelles Messgerät ausreichend ist, bestimmt die jeweilige Anwendung. Wenn keine Information über die absolute Position erforderlich ist oder sie sich leicht bestimmen lässt, reicht dieses Messverfahren vollkommen aus.

Verbreitung absoluter Messgeräte nimmt stetig zu

Gerade im Bereich Werkzeug- oder CNC-Maschinenbau geht der Trend allerdings eindeutig in Richtung absoluter Messverfahren mit rein seriellen Schnittstellen. Der Vorteil liegt auf der Hand: Die Position der Achse ist bei diesen Messgeräten direkt nach dem Einschalten verfügbar. Eine zeitraubende Referenzfahrt, wie sie inkrementelle Messsysteme benötigen, entfällt. Besonders praktisch ist diese Eigenschaft z. B. nach Stromausfällen, wenn sich das Werkzeug noch im Eingriff befindet. Es kann dann umgehend freigefahren werden, so dass sich bei verketteten, langen Transferstraßen sehr viel Zeitaufwand und damit Geld sparen lässt.

Weitere Argumente für absolute Messgeräte sind der Wegfall störanfälliger Analogsignale und die Möglichkeit, Daten über größere Entfernungen hinweg übertragen zu können.

AMO bietet große Schnittstellenvielfalt

Damit das funktioniert, muss das Winkelmessgerät an die verschiedenste Steuerungstypen angeschlossen werden können. Da diese mit unterschiedlichen Schnittstellen ausgestattet sind, sollte das Messgerät die entsprechenden Anschlüsse besitzen. AMO fertigt seine absoluten Winkelmessgeräte deshalb mit den gängigsten Interfaces (FANUC, Mitsubishi, EnDat.2.2, BiSS/C, SSI+1 Vss und SIEMENS DRIVE CLiQ). „Wir erweitern die Schnittstellenauswahl ständig, denn unsere Winkelmessgeräte sollen weltweit in möglichst vielen Anwendungen einsetzbar sein“, berichtet Engelbert Hager, kaufmännischer Leiter der AMO GmbH.

Umstieg auf neue Elektronik ist problemlos möglich

Die neue Generation von AMO-Winkelmessgeräten ist elektrisch und mechanisch voll kompatibel zu den vorangegangenen Baureihen. So können Bestandskunden ohne Probleme den Produktwechsel vollziehen, was nicht nur wegen der deutlich höheren Auflösung sinnvoll ist. Auch die Wiederholgenauigkeit der Winkelmessgeräte wurde durch die neue Elektronik nochmals gesteigert auf jetzt unter einen Mikrometer bzw. unter eine Winkelsekunde. Hinzu kommt eine markante Erhöhung der Laufruhe bei Direktantrieben und eine verbesserte automatische Signalkompensation (Amplitude, Offset und Phase), die für eine höhere Regeldynamik der Messgeräte sorgt.

Robustheit und Zuverlässigkeit sind wichtig

Neben der hohen Präzision der AMO-Winkelmessgeräte schätzen die Kunden besonders deren Unempfindlichkeit gegenüber Umgebungseinflüssen und ihre Verlässlichkeit. Ein Erfolgsfaktor ist auch die enge Zusammenarbeit der Österreicher mit ihren Partnern und ihre große Flexibilität. „Wenn unsere Standard-Geräte nicht passen, entwickeln wir gerne auch individuelle Lösungen“, sagt Hager. Diese Offenheit in Kombination mit den hochwertigen Messgeräten hat neben vielen anderen Kunden auch einen namhaften Hersteller von Drehzentren und einen Spezialisten für Gewebedruckmaschinen überzeugt. Beiden Unternehmen hatte AMO ein exakt an ihre Anwendung angepasstes Winkelmessgerät geliefert.