Im September 2007 ging Micro-Epsilon eine Kooperation mit dem BMW Werk Dingolfing und dem Institut für Softwaresysteme in technischen Anwendungen der Informatik (FORWISS Passau) der Universität Passau ein. Aufbauend auf der von Micro-Epsilon und der Universität Passau bis zu diesem Zeitpunkt entwickelten Software für Deflektometrie wurde das gemeinsame Forschungsprojekt auf die Entwicklung eines neuen optischen Messverfahrens für die industrielle Qualitätskontrolle spiegelnder Oberflächen ausgerichtet. Die Bayerische Forschungsstiftung förderte das gesamte auf zwei Jahre terminierte FORSO-Projekt.

Innovative und visionäre Technologien auf den Weg zu bringen oder an deren Entwicklung maßgeblich beteiligt zu sein, ist schon immer eine besondere Herausforderung, der sich die BMW Group gerne stellt. Micro-Epsilon als ein führender Anbieter für hochpräzise Sensoren, Messgeräte und Systeme und mit sehr engen Verbindungen zu FORWISS in Passau war durch die bereits weit entwickelte Deflektometrie-Messtechnik ein innovativer und leistungsfähiger Technologiepartner für das Gesamtprojekt.

In dem 3D-Messsystem zur "schnellen 3D Formerfassung spiegelnder Oberflächen" sieht das BMW Werk Dingolfing einen Meilenstein in der Qualitätsbeurteilung von Oberflächen. Aufgabe der Lackspezialisten des BMW Werkes Dingolfing war es unter anderem, die nötigen Vergleichsdaten für das neue System zu liefern.

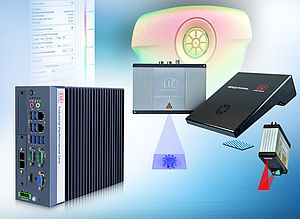

Ein wesentlicher Entwicklungsschritt im Projekt FORSO und Vorteil der Technologie aus dem Hause Micro-Epsilon ist die Möglichkeit, mit diesem Verfahren zusätzlich eine exakte 3-dimensionelle Erfassung der Lackfehler bereit zu stellen. Also neben der Position auf dem Fahrzeug und der lateralen Ausdehnung eines Defekts auch die Höhe oder Tiefe des jeweiligen Merkmals mit einer Auflösung im einstelligen µm Bereich anzubieten.

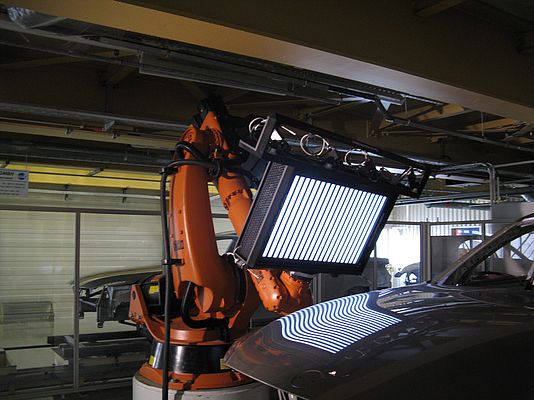

Nach mehrjähriger Entwicklungszeit wird das System reflectCONTROL mittlerweile in den Fertigungslinien mehrerer Automobilhersteller eingesetzt. Bis zu vier reflectCONTROL-Systeme an Robotern appliziert kontrollieren dort alle Karosserien, die die Messzelle passieren.

Zu der messtechnischen Oberflächenanalyse wurde in einem weiteren Entwicklungsschritt die Markierung und damit die visuelle Kennzeichnung der gefundenen Fehlstellen direkt auf der Karosse realisiert. Erste Einsätze der robotergeführten Messtechnik zeigen, dass mit dem neuen softwareintensiven Inspektionsverfahren an lackierten Automobilkarosserien deutlich mehr Lackfehler erkannt werden als durch das Auge des Facharbeiters. Der Zeitaufwand für die Prüfung wird dazu zudem deutlich kürzer bei gleichzeitig verbesserter Prüfqualität.