Bereits im Jahr 1946 gründete Siegfried Gölz sein Unternehmen. Damals befassten er und seine Mitarbeiter sich vornehmlich mit Holzeinschlag und Holzhandel. Im Jahr 1968 brachte Gölz das erste Kanalkernbohrgerät für Hausanschlüsse auf den Markt - und die Entwicklung zum Hersteller von Baugeräten nahm seinen Lauf. "Mit dem Kanalkernbohrgerät KB300 ist Gölz bis heute Marktführer", erläutert Herbert Schulte, Leiter Entwicklung und Konstruktion bei der Gölz GmbH. "Allerdings verfügen wir inzwischen über ein breit aufgestelltes Produktportfolio, das auch viele andere Anwendungen abdeckt." Gölz produziert heute Maschinen für das Kernbohren, Tischsägen, Fugenschneiden, Wand-/Seilsägen und das Schlamm-Recycling. Seit den 80-er Jahren werden zudem Diamantwerkzeuge entwickelt und hergestellt.

Robuste Lagertechnik für eine robuste Maschine

Zum Sortiment von Gölz zählt auch die Blocksteinsäge BS650. Dabei handelt es sich um eine leistungsstarke Maschine zum Trennen von Großblocksteinen wie zum Beispiel porosierte Mauerziegel, Bims, Kalksandstein, Gasbeton und Beton. Sie verfügt über eine verwindungssteifen Rohrrahmen mit Kranösen und einen gefederten Schneidkopf; über eine Handhebelvorrichtung ist die Maschine höhenverstellbar. Die BS650 ist für den Dauereinsatz auf der Baustelle konzipiert und dementsprechend robust ausgeführt - das gilt auch für alle Komponenten wie zum Beispiel die verbauten Flanschlager, die Findling Wälzlager zuliefert.

"Wir arbeiten schon seit vielen Jahren mit Findling zusammen", so Herbert Schulte. Gölz schätzt die kostengünstigen und zugleich qualitativ hochwertigen Lager des Karlsruher Wälzlager-Experten und verbaut sie außer in der Blocksteinsäge noch in weiteren Produkten. "Wir beziehen bei Findling Rillenkugellager und Flanschlager, die unter anderem in unseren Fugenschneidern zum Einsatz kommen."

Lange Lebensdauer trotz rauer Betriebsumgebung

In der Blocksteinsäge werden Flanschlager des Typs UCFL-206 verwendet, die die Motorwippe und die Schneidwelle lagern. Die Anforderungen dabei sind hoch: Die Schneidwelle wird mit einem Riementrieb vom E-Motor angetrieben. Die Drehzahl beträgt hier 1020 min-1 . Auf der Schneidwelle befindet sich ein Flansch zur Aufnahme der Diamant-Trennscheibe mit einem Durchmesser von 650mm. Diese schneidet im Betrieb den Stein und wird dabei mit Wasser gekühlt. Dabei entstehen Hitze bzw. Abkühlung, Staub, Schlamm, Vibrationen und Stöße. "Es ist ein sehr rauer Betrieb", fasst Herbert Schulte zusammen.

Das Flanschlager des Typs UCFL-206 erfüllt die besonderen Herausforderungen auf ganzer Linie. Die Lagereinheit besteht aus einem Zweilochflanschlagergehäuse des Typs FL-206 und einem passenden Lagereinsatz UC-206, den Gölz in einer D1-Ausführung bezieht. Es handelt sich dabei um ein Flanschlager mit einer zylindrischen Bohrung, das mit zwei Madenschrauben an der Welle befestigt wird. Die D1-Ausführung bedeutet, dass der Anwender das Lager in regelmäßigen Zeitabständen von außen nachschmieren kann.

Diese Lösung ist gerade für Sägemaschinen optimal geeignet. Beim Sägevorgang entsteht sehr viel Staub, welcher in das Innere der Lager eindringen und somit die Lebensdauer drastisch reduzieren kann. Die Nachschmierung kann jedoch Abhilfe schaffen: "Bei diesem Vorgang werden Fremdpartikel ausgestoßen und die Lebensdauer durch einen neuen Schmierinhalt deutlich verlängert", weiß Volkan Yilmaz, Anwendungstechniker bei Findling Wälzlager.

Generell sind Gehäuselager nicht nur besonders robust, sondern auch eine wirtschaftliche Wahl. "Bei Gehäuselagern werden keine Passungen auf den Lagersitzen benötigt", so Volkan Yilmaz. "Die Welle kann also aus Blankmaterial bestehen, sodass keine speziellen Nachbearbeitungsprozesse notwendig sind, um die Fertigungstoleranzen für die Welle einzuhalten." Eine einfache Montage und Demontage ermöglicht kurze Wartungs- und Instandhaltungszeiten. Bei den Gehäuselagern der UC-Serie werden die Wellen mit zwei Madenschrauben an den Lagereinsätzen befestigt, sodass bei Bedarf ein unkomplizierter Austausch der Lager gewährleistet ist.

Konstruiert für enorme Belastungen

Das Gehäuselager-Programm bei Findling ist umfangreich. Gerade hat das Unternehmen sein spezielles Xforce-Sortiment um neue, besonders langlebige Gehäuselager für den Schwerlastbereich ergänzt. Diese trotzen auch hohen Belastungen und rauen Umgebungsbedingung und eignen sich somit zum Beispiel für den Einsatz in Förderstraßen, Baumaschinen, dem Anlagenbau, der Landwirtschaft oder im klassischen Schwermaschinenbau.

Für extreme Belastungen der Gehäuse bietet Findling die Ausführung "Extra Solid" an. Durch eine verstärkte Basis ist das Gehäuse wesentlich unempfindlicher gegen Bruch, die Belastbarkeit erhöht sich um ein Vielfaches. "Durch die massive Befestigungsfläche wird ein Bruch der Stege durch Überbelastung vermieden", so Steffen Reinbold, Leiter Technik und Entwicklung bei Findling. "Während es im Test bei speziellen Überbelastungs-Szenarien zum Bruch des Lagereinsatzes kam, hielt das Gehäuse selbst den enormen Belastungen unversehrt stand." Abgesehen von der robusten Konstruktion wird eine Verbesserung der Lebensdauer vor allem durch den Einsatz von Sonderfetten mit Hochlastadditiven (EP-Zusätzen) erzielt. Diese haben besondere verschleißmindernde Eigenschaften und gewähren einen ausgezeichneten Korrosionsschutz.

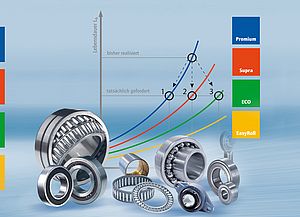

Die Kombination aus robuster Konstruktion und optimaler Befettung wirkt sich positiv auf die Lebensdauer der Lager aus: Gemäß repräsentativen Vergleichstests mit ausgewählten Typen konnte gegenüber Premium-Produkten mit handelsüblicher Standardbefettung und Ausstattung eine 6- bis 15-fache Steigerung der Lebensdauer nachgewiesen werden. "Aber auch die Rillenkugellager der Xforce-Serie und generell alle Produkte unseres eXtreme-Sortiments überzeugen mit einer überdurchschnittlichen Lebensdauer", so Reinbold. Bei der eXtreme-Serie wird bewährte Lagertechnik auf die jeweiligen Anforderungen zugeschnitten - ein Konzept, das ein gutes Preis-Leistungsverhältnis bei kurzfristiger Verfügbarkeit ermöglicht.