Die FHW Franz Haas Waffelmaschinen GmbH hat eine intelligente Lösung für die Waffelproduktion entwickelt. Das hoch effiziente Schneid- und Zuführsystem HESZ mit sogenannter Dual-Belt-Technologie kann bis zu 300 Waffelpakete pro Minute bilden und kontinuierlich in die Zuführkette der Verpackung eintakten. Optimal aufeinander abgestimmte Steuerungs- und Antriebstechnik von Siemens trägt dazu bei, eine hohe Prozesssicherheit zu erzielen und die Ausbringung zu verdoppeln.

Herzstück des integrierten und dadurch sehr kompakten Inline-Systems sind zwei servomotorisch angetriebene Transportketten mit Schieberleisten, die sich in freier Relation zueinander verfahren lassen. Dadurch können die geschnittenen Waffeln unterschiedlicher Größe nahezu beliebig gebündelt oder vereinzelt werden. Ebenso lässt sich der Produktionsfluss am Einlauf in einen sehr schnellen, kontinuierlichen Produktionsfluss am Auslauf überführen. Die Waffeln werden somit durch die gesamte Anlage geschoben, so dass sie jederzeit kontrolliert und schonend geführt werden können. Jegliches Verkanten oder Verklemmen von Produkten wird vermieden und die Prozesssicherheit enorm erhöht. Auch der Durchsatz pro Minute lässt sich im Vergleich zu einer konventionellen Zuführung mit dem HESZ-System verdoppeln.

Effizient und flexibel durch neue Automatisierung

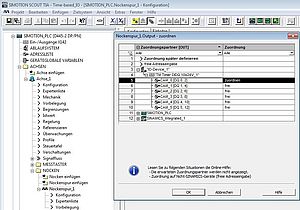

Entscheidend für die hohe Produktivität und Flexibilität des Schneid- und Zuführsystems sind optimal aufeinander abgestimmte Antriebs- und Automatisierungskomponenten von Siemens. Als Taktgeber und Master agiert die Verpackungsmaschine, welche mit dem Motion-Control-System Simotion D445-2 des HESZ kommuniziert. Dabei wird über zwei Control Units und einem Sinamics S120-Mehrachsumrichter das Zusammenspiel von bis zu 11 Servoachsen hoch dynamisch und präzise koordiniert. Sämtliche Abläufe können somit bei jeder Soll-Geschwindigkeit optimal auf das Produkt abgestimmt werden.

Die durchgängige Servoantriebstechnik ermöglicht darüber hinaus Formatwechsel in weniger als zehn Minuten. Dazu trägt auch das Servoantriebssystem Sinamics V90 bei, eine Kombination aus Umrichter und Servomotor, über das die Tischbleche automatisch positioniert werden. Initiiert werden die Formatwechsel an einem Simatic Comfort-Panel TP1500, das die „Rezepturen“ speichert.

Individuell, modular, kosteneffizient

Die Neuentwicklung fügt sich nahtlos in den modularen Baukasten des Maschinenbauers FHW ein und lässt sich einfach in bestehende Linien integrieren. „Das Siemens- Gesamtpaket aus Motion-Controller, Umrichter, Servomotoren und HMI erfüllt all unsere Anforderungen“ sagt Peter Buczolits, Technischer Leiter bei FHW. Ebenso schätzt Buczolits das integrierte Engineering im TIA Portal, das nicht nur Zeit spart, sondern auch das spezifische Know-how des Unternehmens wirksam schützt.