Der Begriff Industrie 4.0 prägt die aktuelle Diskussion in der Automatisierungstechnologie. Das Thema Informationssicherheit ist dabei eine grundlegende Herausforderung.

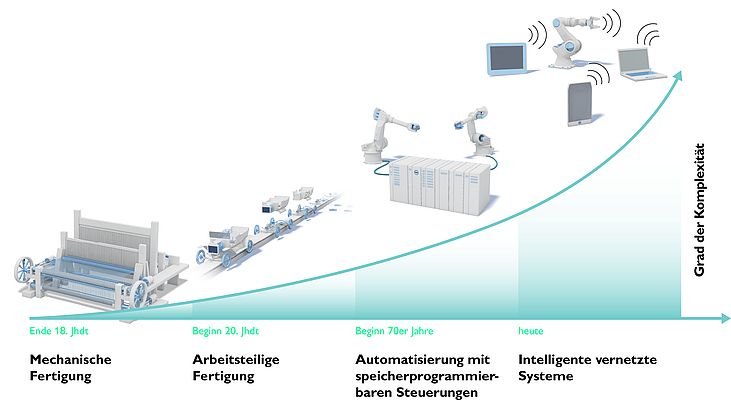

Der Übergang von handwerklicher Einzelanfertigung zur industriellen Massenfertigung ist in mehreren Schritten erfolgt, die jeweils die Stückkosten des einzelnen Produkts gesenkt und die Qualität erhöht haben. Dies ist jedoch häufig nur zu Lasten der Flexibilität möglich gewesen, da die Aufwände zur Fertigungsvorbereitung sich nur bei höheren Stückzahlen amortisieren.

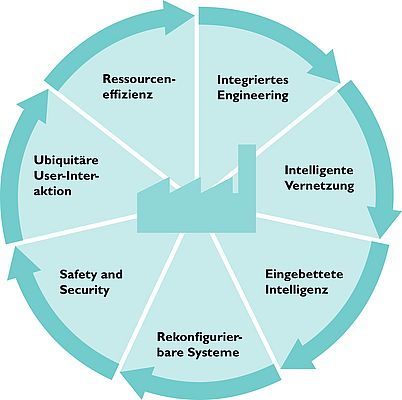

Industrie 4.0: Ziele und Konzepte

Industrie 4.0 zielt auf die weitere Steigerung der Effizienz und Flexibilität durch vollständige IT-Durchdringung aller Schritte entlang der Wertschöpfungsketten und damit auch im Lebenszyklus der Produkte ab. Dies beginnt beim Design und geht über Auftragsbearbeitung und Produktion bis zum Service.

Andere Branchen zeigen bereits auf, in welche Richtung sich die industrielle Fertigung entwickeln könnte. Im Bereich der Kommunikation verlieren die Anbieter von Kommunikationswegen an Bedeutung (und Marge) zugunsten der Anbieter von Inhalten und Diensten. PCs und klassische Notebooks mit Programmen verlieren gegen Tablets und Apps. Car-Sharing ersetzt den klassischen Besitz eines PKW.

Aus der IT sind entsprechende Trends sichtbar. Zum einen wird Hardware durch Software ersetzt. Anstelle dedizierter Server werden virtuelle Server eingesetzt, die dafür notwendige Hardwareumgebung wird durch "Software Defined"-Lösungen weiterentwickelt. Zum anderen finden diese Änderungen nicht nur in der eigenen IT statt ("Private Cloud"), sondern werden auch durch externe Dienste im Sinne des klassischen Cloud-Computing ergänzt oder ersetzt.

Allen diesen Beispielen gemein ist die Verschiebung in Richtung von Inhalten und Diensten zulasten des klassischen Besitzes von physischen Objekten.

Kauft man zukünftig noch Stanzmaschinen und Werkzeuge oder gestanzte Löcher? Bietet dies der Maschinenbauer selber oder ein spezialisierter Dienstleister an? Sinkt der Preis, wenn man dem Anbieter Condition Monitoring zur Optimierung erlaubt? Welche Daten werden dabei gesammelt, wo werden diese gelagert und wem gehören sie?

Im Sinne eines Industrie 4.0 Netzes sind die dabei Beteiligten häufig gleichzeitig sowohl Zulieferer als auch selbst Kunden oder Betreiber. Informationen über Eigenschaften von Produkten, Konstruktionsdaten, Software, Preise und Zustandsdaten werden daher zukünftig in horizontaler Richtung über Unternehmensgrenzen hinaus ausgetauscht werden müssen.

Digitales Produkt

Um Produkte auch in kleiner Stückzahl effizient fertigen zu können, muss die Fertigungsvorbereitung pro Variante minimiert werden. Hierzu müssen sich die Fertigungssysteme im Wesentlichen selbst konfigurieren und an das Produkt anpassen. Das Produkt muss hierzu vollständig digital vorliegen. Dies erfordert die Digitalisierung des gesamten Lebenszyklus von der Produktidee bis zu Service und Außerbetriebnahme.

Folgerungen für die Informationssicherheit

Die Bedeutung von Wissen, Konzepten und Daten, des "Intellectual Property", das die Produkte und Prozesse ausmacht, wird entsprechend der Digitalisierung zunehmen. Das vollständig digitale Produkt ist effektiv und effizient, es wird aber auch genauso einfach kopierbar. Was einmal aus dem 3D-Drucker kommt, könnte auch mehrfach gedruckt werden.

Lieferketten, bei denen Zulieferungen automatisch bestellt werden, können bei Missbrauch einen hohen Schaden hervorrufen. Teile der Effizienz von Industrie 4.0 rühren daher, das bisher zentrale ERP-Systeme durch autonome verteilte Systeme ersetzt werden, die dann aber das gleiche Schutzniveau brauchen. Umgekehrt lassen sich aus gesammelten Daten über bestellte oder gelieferte Komponenten oder durch Auswertung von Betriebsdaten, die beim Condition Monitoring anfallen, sehr viele Informationen über die laufende Fertigung bis hin zu möglichen Rückschlüssen auf die wirtschaftliche Lage eines Kunden oder Lieferanten ziehen.

Aktuelle Lage heute: Industrie 3.0

Aktuelle Erhebungen zur IT-Sicherheit in der Fabrikautomation, etwa durch den VDMA, zeigen eine sehr unbefriedigende Lage. Nur in etwa der Hälfte der Unternehmen des Maschinen- und Anlagenbaus sind die einschlägigen Standards bekannt, in lediglich einem Drittel der Unternehmen sind Maßnahmen umgesetzt. Gleichzeitig geben 29% der Unternehmen an, selbst schon von durch Security-Vorfälle hervorgerufenen Produktionsausfällen betroffen gewesen zu sein.

Die Vernetzung industrieller Anlagen unter dem Begriff Industrial Ethernet ist eine rapide Entwicklung der letzten Jahre. Das Thema IT-Security hat dabei eine untergeordnete Rolle gespielt, da in vielen Fällen davon ausgegangen wurde, dass die Fertigungsnetze gar nicht oder nur in sehr geringer Form mit externen Netzen gekoppelt würden. In der Praxis zeigt sich, dass viele Fabriknetze bereits heute mit dem Internet gekoppelt sind. Hierbei spielen zum Beispiel Fernwartungsanwendungen eine Rolle. Teils geschieht dies geplant und kontrolliert, in vielen Fällen aber ist den Verantwortlichen die Vernetzung nicht bewusst.

Auch die Annahme, dass aufgrund der proprietären Systeme und Protokolle die Hürde für Angreifer hoch liegen würde, ist spätestens seit Stuxnet widerlegt. Populäre Security-Scanner wie Metasploit verfügen über spezielle Module für SCADA-Systeme, Netzwerkscanner wie Shodan suchen gezielt nach industriellen Steuerungssystemen.

Entsprechend dieser Entwicklungen sind heute vielfältige Initiativen vorhanden, die Situation zu verbessern. Neben der Anwendung technischer Lösungen muss dabei jederzeit das Thema Awareness im Zentrum stehen, wie die Analyseergebnisse zeigen.

Informationssicherheit für Industrie 4.0

Die für Industrie 4.0 notwendige vollständige Integration wird die heute häufig vorhandene organisatorische Trennung von Office- und Fertigungs-IT überwinden müssen. Wenn etwa die zu schützenden Konstruktionsdaten von einem Ingenieur in seinem Büro erarbeitet, aber in der Fertigung, ggf. sogar in einem anderen Unternehmen, verwendet werden, muss das Sicherheitskonzept ganzheitlich und umfassend sein. Gezielte Angriffe höherer Qualität erfolgen häufig über einen initialen Einstieg im Bürobereich. Vom ersten Einstiegspunkt aus werden dann weitere Angriffe in die Tiefe des Unternehmens durchgeführt. Eine Trennung der Sicherheitsmaßnahmen für verschiedene Bereiche ist daher nicht länger erfolgreich, wenn die durchgängige Vernetzung wie für Industrie 4.0 gewünscht ist.

Stuxnet ist ein gutes Beispiel für diese Problematik. Die Angreifer haben Steuerungen verwendet, um durch falsche Antriebsparameter mechanische Systeme zu schädigen. Der Angriff erfolgte aber nicht auf die Steuerungen selbst, sondern auf die Projektierungssysteme, die entsprechend modifizierte Steuerungsprogramme erzeugten. Der benutzte Eintrittspunkt für den Angriff war das Office-Betriebssystem, auf dem die Projektierungssoftware ablief. Verhindern lassen sich entsprechende Angriffe also nur mit einem ganzheitlichen Ansatz.

Kommunikationsprotokolle und -formate müssen dafür ausgelegt sein, den Informationsfluss bestimmen zu können. So ist Verschlüsselung ein zweischneidiges Schwert. In der am weitesten gehenden Ausführung, der Ende-zu-Ende Verschlüsselung, lässt sich eine abhörsichere Verbindung hochwertig realisieren. Auf der anderen Seite lässt sich aber nicht mehr überprüfen, welche Informationen übertragen werden, so dass die Erkennung eines Angriffs oder Informationsabflusses schwerer möglich ist.

Eine wesentliche Rolle wird die sichere Identifikation der Kommunikationspartner und Produkte spielen. Die Aufgabe wird hierbei sowohl technischer als auch organisatorischer Natur sein. Typischerweise wird eine entsprechende Identifikation heute über asymmetrische kryptographische Verfahren durchgeführt, wobei die Zuordnung des öffentlichen Schlüssels mit einem Zertifikat erfolgt. Die Ausstellung der Zertifikate stellt eine wesentliche Herausforderung dar, wie Beispiele aus der Vergangenheit zeigen. Geht das Vertrauen auf viele getrennte Aussteller zurück, ist die Verwaltung mühsam, ein Einbruch bei einem Aussteller lässt sich eingrenzen. Geht das Vertrauen auf wenige, dafür große Aussteller zurück, ist die Verwaltung einfacher, die Einhaltung der Sicherheitsanforderungen über große Organisationen hinweg immer schwieriger.

Für die Zusammenschaltung über Unternehmensgrenzen hinweg zum Austausch von Informationen in Echtzeit muss eine Vertrauensbasis geschaffen werden, die der Sensibilität der Informationen gerecht wird. Hierzu wird es notwendig sein, das Sicherheitsniveau angemessen bewerten zu können. Die Situation heute zeigt den absehbaren Konflikt auf. Bei vielen Betreibern trifft Fernwartung auf große Bedenken und wird trotz des möglichen Effizienzgewinns abgelehnt. Online-Webkonferenzen werden aus Sicherheitsgründen nicht zugelassen. Ohne die Akzeptanz der Sicherheitsverantwortlichen kann Industrie 4.0 kein Erfolg werden. Schließlich ist es notwendig, die Benutzerfreundlichkeit im Auge zu behalten. Als störend empfundene Beschränkungen werden, soweit möglich, gerne umgangen. Im Fall der funktionalen Sicherheit (Safety) kann dies schwerwiegende, wenngleich im Wesentlichen lokale Auswirkungen haben. Aus Sicht der Informationssicherheit können in der Konsequenz große wirtschaftliche Auswirkungen entstehen, die aber den einzelnen Mitarbeiter nicht für ihn offensichtlich gefährden.

Aus den genannten Gründen wird offensichtlich, dass Sicherheitskonzepte für Industrie 4.0 nicht im Nachgang eingeflickt werden können, sondern schon bei der Gestaltung der Gesamtlösung im Sinne des 'Security by Design' berücksichtigt werden müssen.