Während der SGH10-Seilzuggeber Messbereiche zwischen null und einem Meter abdeckt, drängen der SGH25 und der SGH50 jetzt auch in größere Messbereiche vor. Mit Messlängen zwischen null und 2,5 Metern eignet sich der SGH25 für mittlere Hubwege, wohingegen der SGH50 mit Hublängen zwischen null und fünf Metern für Anwendungen mit relativ breiten Messbereichen zuständig ist. Um die Herstelleranforderung eines möglichst unveränderten Zylinderdesigns nach der Sensorintegration zu erfüllen, wurden beim SGH25 und beim SGH50 die größeren Trommeln, auf denen das Seil aufgespult ist, um 90 Grad gekippt, so dass die Einbaulänge der drei Sensoren, trotz unterschiedlicher Messlängen, identisch sind. SIKO greift hier auf ein Know-how zurück, das aus über 30 Jahren Erfahrung in der Entwicklung und Produktion von Seilzuggebern besteht. Daraus hat sich eine Kernkompetenz entwickelt, die auch in den Aufbau der SGH-Technologie eingeflossen ist. Mit den zu einhundert Prozent von Siko selbst entwickelten SGH-Sensoren ist das Unternehmen im Besitz einer einzigartigen Sensortechnologie, die sogar in Kolbenspeichern und, weltweit einzigartig, in Teleskopzylindern angewendet werden kann. Ihr kompaktes Design lässt sich vollständig und platzsparend in einen Zylinder integrieren. Dieses Alleinstellungsmerkmal führt eine Reihe von weiteren Vorteilen an, die Wettbewerbsprodukte nicht aufweisen können.

Sensoren mit beträchtlicher Flexibilität

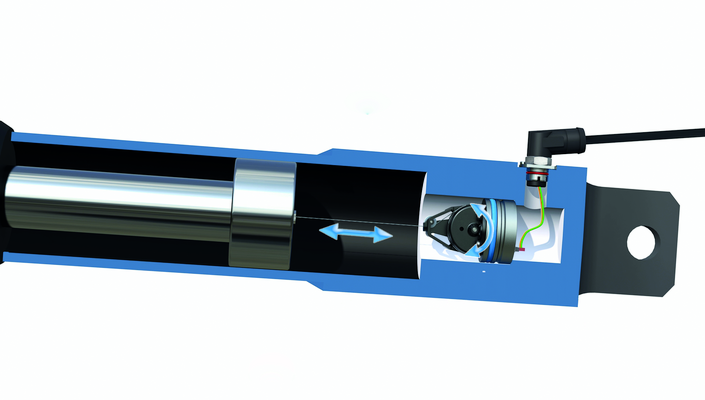

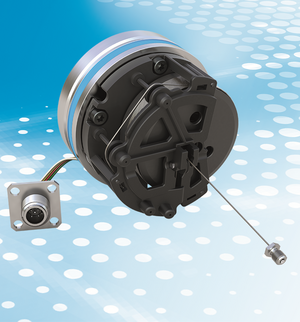

Die intelligente SGH-Technologie folgt einem innovativen Funktions- und Konstruktionskonzept. Anstatt auf Basis eines stangenbasierten Messprinzips basieren SGH-Sensoren auf einer flexiblen Seilzugmechanik. Fährt der Zylinder aus, wird das auf einer Seiltrommel aufgewickelte Seil ausgezogen. Die hierdurch entstehende Rotation der Seiltrommel wird von der Sensorelektronik berührungslos erfasst und in einen linearen Weg umgerechnet. Somit ist eine genaue und absolute Positions- oder Geschwindigkeitserfassung des Zylinders zu jeder Zeit möglich. Die zur Erkennung der Rotation eingesetzten Magnete werden durch die druckfeste Grundplatte der SGH-Sensoren von der Elektronik berührungslos abgetastet. Die Elektronik befindet sich vollvergossen auf der drucklosen Seite des Systems. Das komplette Messsystem ist also im Zylinder verbaut und somit optimal vor den äußeren Umgebungsbedingungen geschützt.

Immun gegen Schock und Vibration

Zu den externen Umwelteinflüssen gehören auch Schocks oder Vibrationen, die beispielsweise bei Baggern oder Kippern regelmäßig auftreten. Prallt eine Baggerschaufel auf harten Untergrund oder rastet die Ladefläche eines Kippers ein, lösen diese abrupten Bewegungen Erschütterungen aus. Dagegen sind alle SGH-Sensoren immun, weil das Seil Schläge abfedert und das gesamte SGH-System zusätzlich das Hydraulikmedium als „Stoßdämpfer“ nutzen kann. SGH-Sensoren sind sehr robust und widerstandsfähig. Um dieses Qualitätsniveau dauerhaft zu halten, legt Siko größten Wert darauf, den produktspezifischen Trimm aller mechanischen wie elektronischen Sensor-Bauteile selbst durchzuführen und legt Kräfteverhältnisse, Federkennlinie oder Trommeldrehzahl deshalb selbst aus. Außerdem wurde für die SGH Sensoren ein spezieller Gehäuse-Kunststoff entwickelt, der auch unter den extremsten Rahmenbindungen Bestleistungen erzielt und das gesamte System schützt. Zu diesen Qualitätssicherungsmaßnahmen zählt auch, dass SGH-Sensoren auf die Lebensdauer eines Zylinders ausgelegt und geprüft werden. Damit erfüllen die SGH-Seilwegaufnehmer die Qualitätsanforderungen namhafter Zylindermanufakturen und OEMs.

Herstellungsvorteil: Kolbenbohren Ade!

Das innovative, seilbasierte Konstruktions- und Funktionskonzept der SGH-Technologie führt zu einer deutlichen Reduzierung der Systemintegrationskosten. Vergleicht man SGH-Sensoren mit dem Aufbau magnetostriktiver Sensoren, wird deutlich: Für den Einsatz von magnetostriktiven Sensoren, bei welchen für jeden Zylinder eine andere Länge der Sensorstange notwendig ist, die exakt der Messlänge entspricht, muss eine mindestens ebenso lange Kolbenbohrung vorgenommen werden. Diese Bohrung ist bei der SGH-Technologie nicht erforderlich. Im Endergebnis wirkt sich die Einsparung dieses Fertigungsschrittes bei SGH-Sensoren positiv auf die Zylinderherstellungskosten aus, da sich Produktionszeiten verkürzen und die Kostenstellen „Kolbenbohrung“ und „Montage des Positionsmagnets“ vollständig entfallen. An diese Stelle tritt bei SGH-Sensoren das Seil, welches lediglich über ein kleines Gewinde am Kolbenkopf fixiert wird. So verfügt z. B. der SGH50 mit einem maximalen Hub von fünf Metern über das größtmögliche Einsparpotential. Eine bei stangenbasierten Sensoren benötigte Hohlbohrung wirkt sich generell auf die Struktur und Stabilität des Kolbens und damit auf die Funktion des gesamten Zylinders aus. Bei der SGH-Technologie werden Zylinderhersteller mit diesem Nachteil nicht konfrontiert.

„Lernender“ und „kommunizierender“ Sensor

Insbesondere in puncto Variantenvielfalt spielen SGH-Sensoren ihre Stärken aus. Hier leistet die praktische Teach-in-Funktion wertvolle Dienste. Sie gehört in allen SGH-Versionen zur Grundausstattung und bietet einen hohen Funktions- und Bedienkomfort. Ein SGH-Sensor lässt sich auf beliebige Messlängen programmieren („einteachen“). Innerhalb des Messbereiches von null bis einem Meter, von null bis 2,5 Metern oder von null bis fünf Metern bildet diese intelligente Funktion alle Messlängen mit einem einzigen SGH-Sensor ab und reduziert somit die Variantenvielfalt für den Zylinderhersteller in beträchtlichem Umfang. Um die Übertragung der Positionsinformation zu Maschinensteuerungen einer möglichst breiten Anzahl von Maschinen zu gewährleisten, zeichnen sich SGH-Sensoren durch eine hohe Schnittstellenvielfalt aus. So kann die SGH-Technologie entweder mit analoger Schnittstelle für die Messwertübertragung bezogen werden oder alternativ mit den digitalen Schnittstellen CANopen oder SAE J1939. Selbst sicherheitskritische Applikationen können mit CAT3- bzw. PLd-konformen Versionen (nach EN 13849) und redundanten analogen Schnittstellen, redundantem CANopen, redundantem SAE J1939 oder CANopen Safety bedient werden.

Schutzklasse IP69K

Auf Grund der vollständigen SGH-Systemintegration im Zylinder bieten SGH-Sensoren maximalen Schutz vor Umwelteinflüssen, wie z. B. Schmutz, Staub und Wasser. Das belegt die Schutzklasse IP69K, welche die SGH-Sensoren erfüllen. Deshalb wurden die SGH-Positionssensoren mit IP69K-konformen KV1H-Stecksystemen ausgestattet. Der modulare Charakter der universell eingesetzten KV1H-Verbindungen senkt Aufwand und Kosten sowohl in Herstellung, Service, Konstruktion als auch in der Logistik signifikant, da das KV1H-Stecksystem streckbar ist. Somit bleibt der Sensor auch für unterschiedliche Kabellängen oder Anschlussarten immer der gleiche.