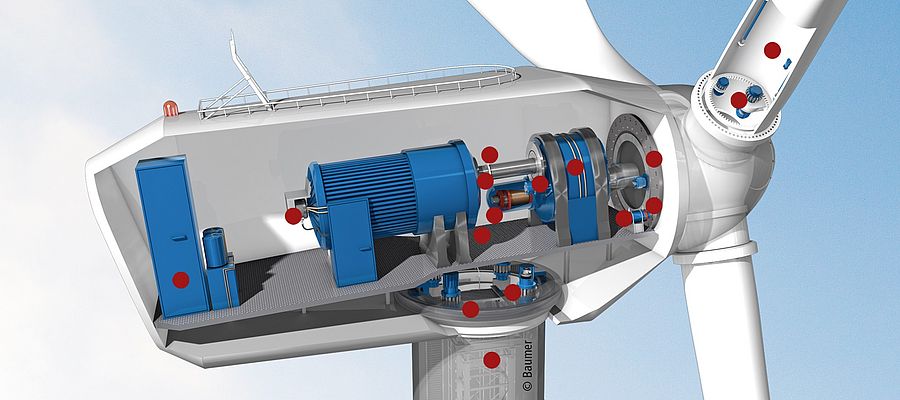

Erneuerbare Energien sind auf dem Vormarsch. Sie stellen an die Automatisierungstechnik teilweise neue Forderungen. Windkraftanlagen im On- und Offshore-Bereich liefern dafür ein gutes Beispiel. Der hart umkämpfte Markt, die rauen Betriebsbedingungen und der schwierige Zugang bei Wartung und Reparatur verlangen der hier eingesetzten Technik einiges ab. Zuverlässigkeit, Wirtschaftlichkeit und Sicherheit aller verwendeten Komponenten werden damit zu entscheidenden Kriterien. Das gilt auch für die zahlreichen Sensoren, die für den reibungslosen Betrieb der Windkraftanlagen unerlässlich sind.

Bei den langen Laufzeiten von Windkraftanlagen von mehr als 20 oder gar 30 Jahren sollen außerhalb der geplanten Wartungsarbeiten möglichst keine technischen Probleme auftreten; schwankende Witterungsbedingungen dürfen die Sensorfunktion nicht beeinträchtigen, Präzision ist unerlässlich, Sicherheitsanforderungen und -vorschriften müssen erfüllt und eine zustandsorientierte Wartung möglich sein. Die aktuellen Entwicklungstrends im Bereich Sensorik tragen diesen Anforderungen Rechnung und werden zukünftig Auswirkungen auf die gesamte Automatisierungstechnik haben, zumal an einer Windkraftanlage viele Sensoren unterschiedlicher Funktionsprinzipien eingesetzt sind.

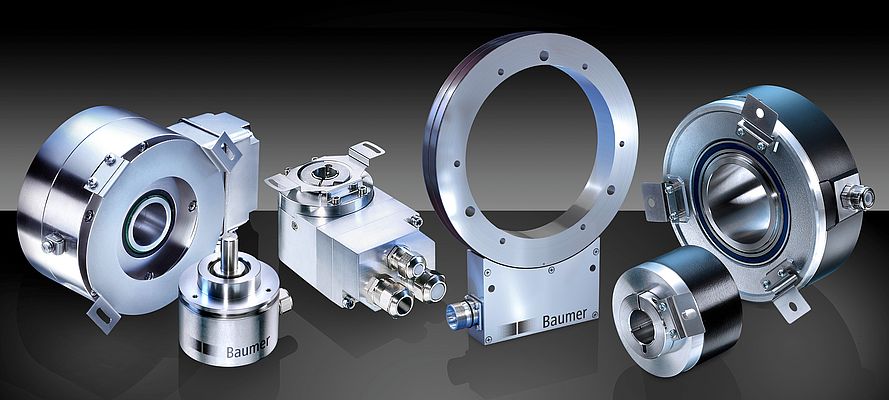

Drehgeber für harte Einsatzbedingungen

An einer Windkraftanlage arbeiten beispielsweise bis zu einem Dutzend Drehgeber, vom Inkrementalgeber über redundante Absolutwertgeber bis hin zu hochauflösenden Varianten, die sich dank zahlreicher Schnittstellen von SSI bis Ethernetvernetzung problemlos in übergeordnete Steuerungskonzepte integrieren lassen. Bei Windkraftanlagen sorgen diese verschiedenen Drehgebertypen z.B. für die zuverlässige Positionserfassung bei der Rotorblattverstellung, der Gondelpositionierung oder für die Überwachung der Generatordrehzahl. Optimiert für den langjährigen Einsatz unter extremen Umgebungsbedingungen, bieten sie auch für raue Industrieumgebungen oder mobile Einsatzbereiche beste Voraussetzungen. Pressen, Stanzen, Walzwerke, Containerkräne, Papiermaschinen oder Anlagen der Lebensmittelindustrie, die bis in den letzten Winkel mit Dampfstrahl gereinigt werden, profitieren von solchen zuverlässigen Robust-Lösungen.

Weitere Features sogenannter HeavyDuty-Drehgeber sind die Abtastung der Inkrementalscheibe mit Opto-ASICs, schock- und vibrationsfest eingebaute Elektronik, Spezialdichtungen und – bei Hohlwellengebern – die durchgehende Hohlwelle. Kurzschlussfeste Leitungstreiber mit temperaturüberwachten Leistungstransistoren sorgen dafür, dass sich die Inkrementalsignale mit HTL-Pegel auch über weite Strecken selbst bei hoher Frequenz sicher übermitteln lassen. Entfernungen von über 300 Metern bei 100 kHz und Gebertemperaturen von 100 °C sind kein Problem. Bei Windkraftanlagen kann sich der am Geber angeschlossene Umrichter daher nicht nur auf dem Turm, sondern auch gut zugänglich am Boden befinden. In anderen Applikationen werden Anwender sicherlich diese praxisgerechte Möglichkeit ebenfalls zu schätzen wissen.

Interessante Lösungsansätze erschließen auch Kombigeräte, bei denen mehrere Funktionen in einem Gerät integriert sind. Der Montageaufwand reduziert sich, man spart Einbauplatz und Servicemaßnahmen müssen nur für ein Gerät geplant werden. Hinzu kommt oft der attraktivere Anschaffungspreis. Dazu zählen beispielsweise Absolutwertgeber, die zusätzlich zur Position ein Inkrementalsignal zur Geschwindigkeitsüberwachung ausgeben. Als Schutzmaßnahme für Windkraftanlagen haben sich außerdem inkrementale Drehgeber bewährt, die mit Fliehkraftschaltern zur Zwangsabschaltung bei Drehzahlüberschreitung kombiniert werden. Auch für diese Drehgeber gibt es im Maschinen- und Anlagenbau Einsatzbereiche, wenn es Überlastungsschäden an Motoren oder Generatoren zu verhindern gilt. Kombinationen aus absolutem Drehgeber und Resolver, die eine präzise Positionierung oder sichere Notabschaltung ermöglichen und zudem Motor-Feedback-Informationen übermitteln, sind ein weiteres Beispiel dafür, wie sich mehrere Funktionen sinnvoll in nur einem Gerät integrieren lassen.

Keine Angst vor dicken Wellen

Langsam laufende Motoren und Generatoren liegen im Trend. Sie sparen Getriebestufen, oft sogar das gesamte Getriebe und damit Kosten und Energie. Niedrige Drehzahlen muss man jedoch mit höheren Drehmomenten erkaufen, will man die gleiche Leistung übertragen. Bei Großmaschinen werden dann die Wellen oft so dick, dass für sie lange auf dem Markt keine Drehgeber zu finden waren. Mit lagerlosen magnetischen Drehgebern, die in Windkraftanlagen für den Einsatz an großen Wellen verwendet werden, stehen jetzt auch für solche Einsatzbereiche maßgeschneiderte Lösungen zur Verfügung.

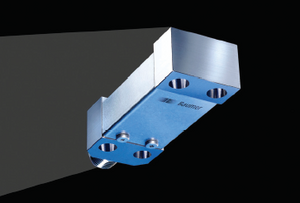

Die Geber bestehen aus einem direkt auf der Antriebswelle zu montierenden Geberrad und einem separaten Abtastkopf. Mit Hohlwellendurchmessern bis 740 mm lassen sich Drehgeber direkt auf der Nabe montieren und können pro Umdrehung bis zu 500 000 Impulsen liefern. Dank lagerlosen Aufbaus arbeitet die Mechanik über Jahre verschleißfrei. Die kontaktlose Abtastung der Drehgeber erlaubt radiale und axiale Abstandstoleranzen von bis zu 3 mm zwischen Geberrad und Abtasteinheit. Thermische und mechanische Toleranzen lassen sich so ausgleichen, während gleichzeitig der Einbau erleichtert und die Sicherheit im Betrieb erhöht wird.

Sensorik für Füllstands- und Leckageüberwachung

Auch bei Füllstands- und Leckageüberwachungen kann der Anlagen- und Maschinenbau von Sensoren profitieren, die sich in Windkraftanlagen bereits bewährt haben. Optische Leckagesensoren mit integrierter Elektronik, die Flüssigkeitsmengen ab 1 ml zuverlässig erkennen, finden auch im industriellen Umfeld Einsatzmöglichkeiten, zumal sie dank Teflon/PFA-Ummantelung chemisch sehr beständig sind und sich mit einem Montageclip ohne Werkzeug montieren lassen.

Ähnliches gilt auch für induktive und kapazitive Sensoren, ohne die Windkraftanlagen ebenfalls nicht auskommen. Robuste induktive Sensoren werden hier beispielsweise für die Positions- und Drehzahlerfassung eingesetzt, wenn die Genauigkeit von Drehgebern nicht erforderlich ist. Das berührungslose, wartungsfreie Messprinzip, die Widerstandsfähigkeit gegen Umgebungseinflüsse, sehr hohe Auflösung und Wiederholgenauigkeit bei schneller Schaltfrequenz sind hier wichtige Features.

Mit kapazitiven Sensoren lassen sich z.B. Getriebeölstände einfach und zuverlässig messen. Mit Schutzart IP67 kann man sie direkt in der Ölwanne montieren. Verschiedene Gehäusevarianten bieten ideale Lösungen für unterschiedliche Einbausituationen, natürlich nicht nur in Tanks. Dank der Eigenschaft, leitende wie auch nichtleitende Stoffe zu detektieren, sind kapazitive Sensoren äußerst vielseitig einsetzbar. Sie eignen sich aber auch zur Detektion von Objekten verschiedenster Farben, Formen und Werkstoffen, und zudem sind Füllstandsmessungen durch Behälterwände hindurch möglich.

Wartungsmaßnahmen: planbar und zustandsorientiert

Wo wirtschaftlich gearbeitet werden soll, sind Wartungsintervalle ein wichtiges Thema. Auf Windkraftanlagen triff dies besonders zu: Treten zwischen den Wartungen Schäden auf, bedeutet das nicht nur unplanmäßigen Stillstand und Leistungsausfall, sondern auch erhebliche Kosten für Reparaturen und Austausch einzelner Bauteile. Fast schon unverzichtbar werden in diesem Zusammenhang in die Sensoren integrierte Diagnose-Systeme, mit deren Hilfe z.B. die Drehgeberfunktion sich jetzt jederzeit überwachen lässt. Eventuelle Funktionsstörungen werden dann nicht nur direkt am Gerät angezeigt, sondern auch an die übergeordnete Steuerung weitergeleitet.

Es gibt jedoch noch weitere Maßnahmen, die Wartungsmaßnahmen planbar machen und dadurch die Effizienz einer Maschine oder Anlage erhöhen. In manchen Anwendungen genügen dazu schon vergleichsweise einfache Lösungen, z.B., wenn man an Scheibenbremsen die Beläge kontrollieren will. Robuste und dennoch präzise messende induktive Sensoren, haben sich hier bei Windkraftanlagen bereits gut bewährt. Schaltende Ausführungen können Grenzwerte direkt signalisieren. Im Fall der Fälle kann dann bei einer der nächsten Wartungsmaßnahmen der Bremsbelag getauscht werden. Ähnliche Beispiele gibt es noch viele. So lassen sich auch Vision-Systeme, die an Windkraftanlagen Rotorblattdurchbiegungen, Strukturschäden oder Eisablagerungen frühzeitig vor einer Funktionsstörung erkennen, auch in industriellen Anwendungen nutzen. Denn auch hier gilt: Technik, die sich an Windkraftanlagen bewährt hat, hält auch in anderen Anwendungsbereichen extremen Anforderungen stand.

Autor: Theo Knaus, International Industrial Segment Manager Wind Energy bei der Baumer Group

Sensorik für raue, wartungsfeindliche Umgebung

Windkraftanlagen als Technologietreiber

- von Baumer GmbH

- Februar 4, 2011

- 26582 views