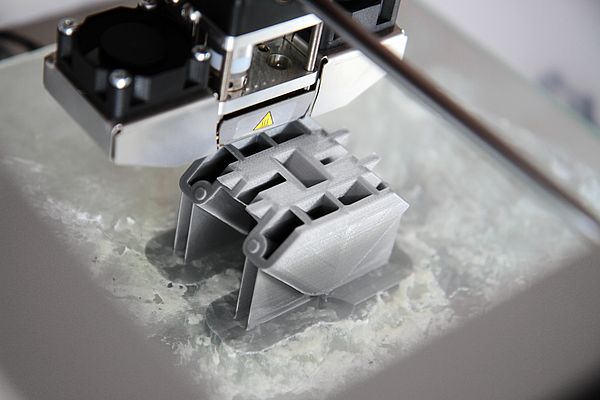

Additive Fertigung oder 3D-Druck ist heute in aller Munde und eine der Zukunftstechnologien, um dem steigenden Bedarf nach personalisierten beziehungsweise kundenspezifischen Produkten gerecht zu werden. Ursprünglich als einfachere Lösung im Prototyping eingesetzt, werden immer mehr hochwertige Unikate mit dieser Technologie produziert. Doch während sie in der Realisation von Produkten Maßstäbe setzt, sind viele Prozessschritte noch manuell. Dazu gehört insbesondere das Beladen der Fertigungsanlagen mit dem entsprechenden Kunststoff- oder Metallpulver. Neben dem Gewicht der Behältnisse und einer ergonomischen Arbeitsplatzgestaltung zur Vermeidung von Rückenschmerzen spielt dabei insbesondere die Feinstaubbelastung der Mitarbeiter eine große Rolle.

Beim Schutz von Personen, dem Produkt selbst als auch der Umgebung kann der Einsatz von Vakuumfördertechnologie Abhilfe schaffen. Als Ausstatter der Pharma-, Chemie- und Lebensmittelindustrie muss sich Piab diesem Thema täglich stellen und kann dabei auf eine 40-jährige Erfahrung zurückgreifen. Entsprechend wurde für diese Problematik der piFLOW Vakuumförderer als geschlossenes System entwickelt. Filter im Vakuumförderer sowie zusätzliche Abluftfilter an der Vakuumpumpe verhindern, dass Feinstaub aus dem System in den Arbeitsraum eintritt und somit, dass Mitarbeiter mit diesen Stoffen in Berührung kommen. Das sorgt für eine saubere Arbeitsumgebung, bei der die Gesundheitsbelastung so weit wie möglich reduziert ist. Gleichzeitig wird das Pulver vor Kontaminierungen durch Umwelteinflüsse und entsprechende Qualitätseinbußen geschützt.

Anspruchsvolle Förderbedingungen

Gerade der Einsatz von Metallpulvern in der additiven Fertigung stellt besondere Herausforderungen dar, angefangen bei der hohen Schüttdichte. Denn Metallpulver wiegen bis zu acht Kilogramm je Liter (kg/l), während Pulver im Pharma- oder Lebensmittelbereich in der Regel bei 0,8 bis 1,2 kg/l liegen. Das setzt deutlich leistungsstärkere Vakuumsysteme voraus, um die Pulver in Bewegung zu bringen. Gleichzeitig werden für einen Produktionsvorgang nur verhältnismäßig kleine Mengen benötigt, so dass meist kaum mehr als 100 Kilogramm pro Stunde – also 12,5 l im Volumen gefördert werden. Aufgrund der hohen Schüttdichte als auch der großen Filter im System und der zusätzlichen Abluftfilter ist eine entsprechend groß dimensionierte Vakuumpumpe erforderlich, um die notwendige Saugleistung zu erreichen. Dabei ist die Produktionszeit im 3D-Druck-Verfahren relativ lang und die aktiven Förderzeiten gering. Dank der automatischen Abschaltung der Vakuumpumpe bei Stillstand ist der piFLOW Vakuumförderer sehr energieeffizient, insbesondere im Vergleich zu mechanischen Pumpen, die auch bei Stillstand weiterlaufen müssen. So bleiben die Energiekosten für die automatisierte Förderung und Befüllung der Anlagen gering. Alternativ ist es auch denkbar, dass der Vakuumförderer auf einer mobilen Plattform mehrere 3D-Drucker speist, die dasselbe Pulver einsetzen.

Explosionsschutz ist bei der Förderung von Metallpulvern ebenso zu berücksichtigen, unterliegen diese doch in aller Regel den ATEX-Regularien. Für die Konfiguration eines geeigneten Vakuumförderers bedeutet dies, entsprechende Dichtungen und Filter einzusetzen und zusätzliche Erdungspunkte zu berücksichtigen. Alle Kunststoff- und Gummiteile sind bei der ATEX-Ausführung aus antistatischem Nitril-Butadien-Kautschuk (NBR) gefertigt. Grundsätzlich können in den Vakuumförderern alle ATEX relevanten Pulver und Gase transportiert werden solange sie unter Gasatmosphäre keine elektrostatische Aufladung erfahren und einen spezifischen Volumenwiderstand nicht überschreiten.

Vakuumförderung transportiert Pulver im Luftstrom. Eine weitere Besonderheit beim Fördern von Metallpulvern ist, dass diese häufig unter Inertgasatmosphäre, im Regelfall Stickstoff oder Argon, geschieht. Das bedeutet, dass diese Gase in das System eingespeist werden müssen, was eine hochkomplexe Regelung erforderlich macht. Im hauseigenen Testzentrum in Butzbach führt Piab eigene Versuche zur Stickstoffförderung durch und entwickelt zusammen mit den Kunden einen auf das jeweils eingesetzte Pulver abgestimmten Vakuumförderprozess.

Pulverkreislauf aufbauen

Neben der Förderung des neuen Pulvers, kommen die Vakuumförderer auch zum Einsatz, um überschüssiges Pulver aus einer Produktion wieder dem Fertigungskreislauf zuzuführen. Dabei wird mittels einer Sauglanze das übriggebliebene Pulver mit der Vakuumpumpe des Förderers aufgenommen und über einem Sieb in einen Behälter entleert. Von dort wird das Pulver durch den Vakuumförderer wieder per Schlauch dem Produktionskreislauf zugeführt. Auf diese Weise wird der Kreislauf geschlossen, Ressourcen geschont und Abfälle vermieden. Dies senkt Kosten und schont die Umwelt.

Piabs piFLOW Vakuumförderer sind so konzipiert, dass sie sich prinzipiell für Reinigungs- und Wartungsarbeiten einfach auseinandernehmen und wieder zusammensetzen lassen. Unter Inertgasatmosphäre muss sichergestellt werden, dass diese Gase sowohl aus Kosten- als auch aus Arbeitsschutzgründen nicht in die Atmosphäre entweichen. An Ansätzen hierfür forscht Piab gerade, um entsprechende Lösungen zu entwickeln, die dann auch einen schnellen Wechsel von einem Metallpulver zum anderen in einer flexiblen Produktion erlauben.

Die Integration der piFLOW Vakuumförderanlagen in die Industrie 4.0 ist ein weiteres Entwicklungsthema bei Piab. Unter der Produktmarke piSMART werden diese gebündelt und sind an die eingesetzte Vakuumpumpe gekoppelt. Neben einem I/O-Link, Cloud-Fähigkeit und der Möglichkeit zu Voreinstellungen, wird bei Piab gerade ein Auto-Tuning Prozess speziell für den Vakuumförderbereich entwickelt. Dadurch sollen sich die Vakuumförderer in vollautomatisierten Prozessketten selbständig auf unterschiedliche Anforderungen wie Saug- und Entleerungszeiten einregeln, um so eine optimale Produkteinspeisung zu gewährleisten.

Für Piab selbst ist die additive Fertigung auch als Produktionstechnologie sehr interessant. So werden bereits heute kundenspezifische Greifer für z. B. das Handling von Beuteln bei der Verpackung von Lebensmitteln in diesem Verfahren hergestellt. Dabei können Kunden über einen Konfigurator auf der Website die Greifergröße, Abstände der Halterungen und Anzahl der Saugnäpfe selbst definieren, indem sie Größe und Gewicht des zu handhabenden Beutels eingeben. Auf Basis dieser Parameter wird automatisch eine entsprechende Konstruktionszeichnung inklusive Vakuumkanälen und Adaptertypen erstellt. Diese wird dem Kunden, samt dem im 3D-Druck produzierten Greifer geliefert, so kann jederzeit ein identischer Greifer nachbestellt werden. Insbesondere das Leichtbaupotential ist für Cobot-Anwendungen neben der individuellen Auslegungsmöglichkeit ein großer Vorteil.