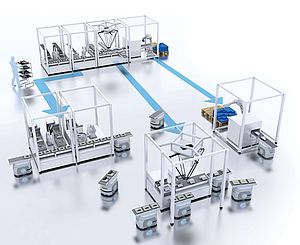

Omron hat neue Sicherheits-Netzwerk-Controller der NX-Serie auf den Markt gebracht, die erstmals zwei Safety-Protokolle unterstützen: CIP Safety, das von industriellen Roboterherstellern eingesetzt wird, und Safety over EtherCAT, das eine besonders kurze Ansprechzeit bietet. Automobil- und Lebensmittelhersteller müssen die Layouts von Fertigungslinien flexibel ändern, um sowohl Produkte mit niedrigen Stückzahlen und zahlreichen Varianten (Low Volume High Mix) zu produzieren als auch kurze Produktlebenszyklen zu bewältigen. Systeme für die funktionale Sicherheit (Safety) stoppen Fertigungslinien und Anlagen, um den Menschen vor potenziellen Gefahren zu schützen, beispielsweise durch Roboter. Bei klassischen Sicherheits-Controllern muss jedoch auch dann das Safety-System einer gesamten Linie überprüft werden, wenn nur ein Teil davon verändert wird. Aufgrund des vermehrten Einsatzes von Robotern und einem Mangel an erfahrenen Sicherheits-Administratoren besteht ein wachsender Bedarf an leicht zu installierenden und zu wartenden Safety-Systemen.

Modularer Aufbau spart Zeit

Um diese Anforderungen zu erfüllen, hat Omron die Sicherheits-Netzwerk-Controller der NX-Serie entwickelt. Sie ermöglichen es, sowohl Safety-Systeme für große Fertigungslinien mit Industrierobotern einfach zu realisieren als auch für Produktionsanlagen, die eine Hochgeschwindigkeitssteuerung erfordern. Da diese Controller eine modulare Sicherheitssteuerung bereitstellen, muss nicht eine komplette Fertigungslinie angehalten werden, wenn deren Layout geändert oder diese gewartet wird. Eine automatische Programmierung von Safety-Systemen, Offline-Simulation und ein Online-Funktionstest zur Überprüfung von Sicherheitsprogrammen reduzieren die Zeit von der Planung bis zur Verifizierung der funktionalen Sicherheit. Darüber hinaus sorgt die Protokollierung von Safety-Daten dafür, dass auch unerfahrene Mitarbeiter die Ursache einer plötzlichen Unterbrechung einer Fertigungslinie erkennen können, wodurch die Produktivität erhöht wird. Für die Protokollierung der Safety-Daten wird eine SD-Karte mit Logging-Einstellungen verwendet. Wenn die Auslösebedingungen für den Start erfüllt sind, können die spezifischen Gerätevariablen und die exponierten Variablen in chronologischer Reihenfolge aufgezeichnet und an die Speicherkarte ausgegeben werden. Diese Funktion trägt dazu bei, die Ursache für den plötzlichen Stopp einer Anlage schnell zu ermitteln und vorbeugende Maßnahmen zu ergreifen.