Sanft und leichtfüßig sieht es aus, wenn sie Fahrt aufnimmt. Gleich einer eleganten Segelyacht beim vorsichtigen Manövrieren im engen Hafenbecken gleitet sie durch den Raum. Und trotz ihrer fast sieben Tonnen Gesamtgewicht gibt sie bis auf ein leises Surren und das obligatorische Sicherheitspiepen kaum einen Laut von sich. Die Rede ist von der bislang größten Sandwichplatte (SWPL) von WITTE. Der Clou daran: Durch den Einsatz moderner Steuerungs- und Antriebstechnik hat ein Konstruktionsteam des niedersächsischen Unternehmens daraus ein mobiles Schwerlast-Spannsystem gemacht, mit dem sich bis zu 2,5 Tonnen schwere Werkstücke präzise fixieren, sicher transportieren und mit hoher Genauigkeit positionieren lassen.

Die bislang größte ihrer Art

Die mit variablen Rastersystemen und Passbuchsen ausgestatte Aluminium-Sandwichplatte von WITTE ist ein echtes Erfolgsprodukt des international renommierten Spanntechnik-Spezialisten aus Bleckede. Erstmals Anfang der 2000er-Jahre vorgestellt als hochfunktionelles Fundament für den An- und Aufbau von Vorrichtungen zum Aufspannen von Werkstücken, wurde sie inzwischen konzeptionell weiterentwickelt – etwa zur ferngesteuerten Förderplattform, zur beweglichen Basis für Messmittel oder zum Fahrerlosen Transportsystem. Zu ihren wichtigsten Einsatzgebieten gehört heute die Qualitätssicherung in der Automobil- und Aerospace-Industrie, wo sie unter anderem der Aufnahme besonders großer Werkstücke für die robotergestützte 3D-Vermessung dient.

„Der technologische Charme unserer Sandwichplatte liegt in ihrer grundsätzlichen Branchenunabhängigkeit und die Anpassungsoptionen, durch die beinahe jede ausgelieferte SWPL eine kundenorientierte Sonderlösung wird“, sagt Lutz Kathmann, der bei WITTE für den Bereich Konstruktion KE 1 verantwortlich zeichnet. Wie er weiter berichtet, geben dabei meist die Faktoren Verfahr- und Positioniergenauigkeit, Materialfluss-Optimierung sowie Effizienz und Mobilität den Rahmen vor. So verhielt es sich auch, als die Techniker von WITTE von einem bekannten Automobil-Hersteller den Auftrag erhielten, ihre mit Außenmaßen von 8 x 2,4 Meter bislang größte mobile SWPL zu realisieren – gleich in neunfacher Ausfertigung. An der Oberseite mit genau 1838 Passbuchsen in einem 100 mm-Raster nach ISO-Toleranz js7 versehen, sollten diese gewaltigen Sandwichplatten als motorgetriebene und funkgesteuerte Aufspann- und Fördereinheiten in der Qualitätssicherung eines neuen Werks für die Produktion von Kleintransportern zum Einsatz kommen. Angesichts der Komplexität der Anforderungen verließen sich die Entwicklungsingenieure von WITTE bei diesem Projekt nicht allein auf ihre Inhouse-Kompetenzen, sondern holten für die antriebstechnischen Fragestellungen die Expertise der ENGEL Elektroantriebe GmbH ein, die hochdynamische Synchronmotoren und Antriebssysteme mit integrierter Regelelektronik herstellt.

Hohe Drehmomente präzise abrufbar

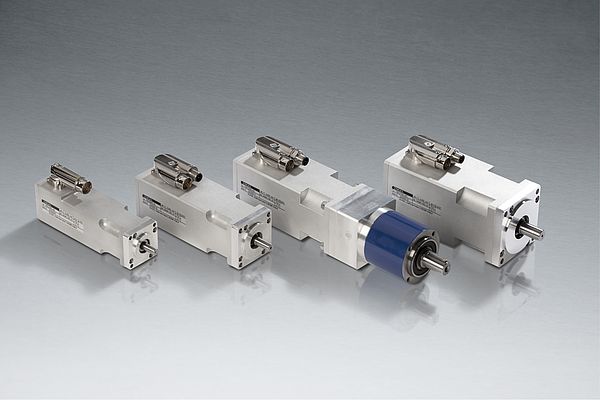

ENGEL Elektroantriebe zählt hierzulande zu den führenden mittelständischen Entwicklern und Herstellern von Komponenten und Systemen der elektrischen Antriebstechnik für industrielle Anwendungen. Aktuell bietet das Unternehmen hocheffiziente Drehstrom-Motoren und Digitalcontroller in fünf Baureihen an. Das Interesse des Konstruktionsteams von WITTE konzentrierte sich von Beginn vor allem auf die Baureihe HBI von ENGEL Elektroantriebe. Denn die hier zusammengefassten vier Synchronantriebe sind leistungsstarke Drehstromsysteme mit integrierter Regelelektronik für 24/48 VDC, die eine ideale Kleinspannungslösung für dezentrale Ein- und Mehrachsen-Anwendungen zum Fördern, Transportieren und Positionieren sind. „Zu den Vorteilen unserer HBIs gehört eine hochauflösende Winkelerfassung mit linearem Hallsensor-System, was diese Komplettsysteme zu einer hochdynamischen und sehr präzise regelbaren Antriebslösung mit gleichmäßiger Drehmomententwicklung macht“, betont Thomas Preußer, der geschäftsführende Gesellschafter von ENGEL Elektroantriebe. Hinzu kommt: Da diese integrierten Antriebe mit einem überaus kompakten Design punkten, eignen sie sich hervorragend für Konstruktionen, die nur wenig Platz lassen für den Einbau von Motoren. Ein Aspekt, der gerade für die Integration in das Fahrwerk der nur etwa 300 mm flachen Sandwichplatten von zentraler Bedeutung war.

Allein angesichts der 4,5 Tonnen Eigengewicht der neuen Schwerlast-Sandwichplatten erschienen den Konstrukteuren von WITTE insbesondere die HBI-Antriebe der oberen Leistungsklassen wie geschaffen für die Aufgabe der Mobilisierung. Die Entscheidung fiel schließlich auf eines der Flaggschiffe dieser Baureihe von ENGEL Elektroantriebe: Den HBI3790 in der 48V-Ausführung. Bei Drehzahlen von bis zu 4000 min-1 erreicht das System Drehmomente von 3,1 Nm und stellt bis zu 485 Watt bereit. „Mit seiner Kombination aus hoher Leistung, exzellenter Verfahrgenauigkeit und schlanker Bauweise ist dieses integrierte System die optimale Lösung für die Antriebsaggregate im Fahrwerk unserer Sandwichplatten“, sagt Lutz Kathmann von WITTE. Dabei muss man wissen, dass der Spanntechnik-Spezialist ursprünglich eher auf luftgelagerte, pneumatische Antriebslösungen setzte.

Kommunikation über CAN-Bus

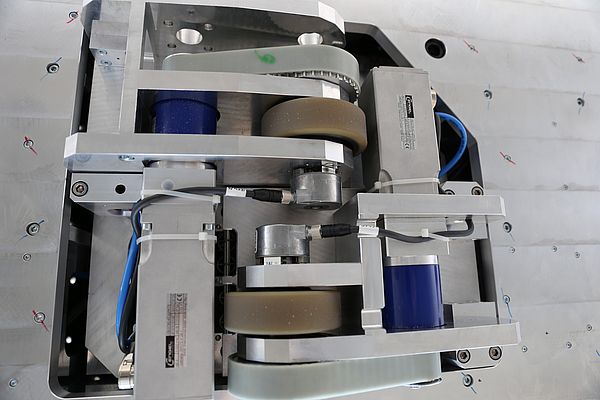

Manövriert und navigiert wird die WITTE Sandwichplatte durch das präzise Zusammenspiel der vier HBI-Rollenantriebe und acht Lenkrollen-Einheiten. Wie das en dètail geschieht, ist Sache der Steuerung, die mit der integrierten Regelelektronik der HBI-Antriebe direkt über CANopen kommuniziert. Für die Programmierung und Bedienung der Steuerung verfügt die Sandwichplatte an der hinteren Stirnseite – hier steht oder läuft der Anwender – über ein vierfarbiges, schwenkbares Touch-Screen-Panel und ein Tastenfeld. Hier befindet sich auch ein Monitor, der sein Bewegtbild von einer in die vordere Stirnseite eingebauten Kamera bezieht. In der Praxis fernsteuert der Anwender die SWPL inklusive ihres Aufbaus über eine handliche Konsole. „Nicht zuletzt dank der leistungsstarken Antriebe und ihrer hochauflösenden Regelelektronik lässt sich unsere Schwerlast-Sandwichplatte trotz ihrer Größe und trotz ihres Gewichts selbst bei voller Zuladung (2,5 t) ganz harmonisch fahren und mit hoher Genauigkeit positionieren“, betont Lutz Kathmann. Die verwindungsfreie Konstruktion und die statische Stabilität der SWPL gewährleisten ihrerseits, dass alle Werkstücke und Vorrichtungen sicher ihre Fixierung halten und die folgenden Bearbeitungsschritte – etwa die 3D-Vermessung – mit maximaler Präzision durchgeführt werden können. Und damit den wertvollen Aufbauten auf dem Transportweg auch wirklich nichts passieren kann, überwachen sechs Safety Laser Scanner mit fahrrichtungsabhängigen Warn- und Schutzfeldern permanent alle Bewegungen der Sandwichplatte. Sechs Not-Aus-Schalter runden das Sicherheitskonzept der SWPL von WITTE ab.

Mit ihrer exzellenten Performance und ihrem kompakten Design leisten die integrierten Antriebsysteme der Baureihe HBI von ENGEL Elektroantriebe einen entscheidenden Beitrag für die Effizienz und Prozesssicherheit der neuen mobilen Sandwichplatte von WITTE. Dabei ist es vor allem ihre technologische Symbiose aus präziser Regelbarkeit, hoher Verfahrgenauigkeit und dynamisch abrufbarer Kraft, mit der die Synchronantriebe diesem außergewöhnlichen Schwerlast-Spannsystem eine präzise umsetzbare Mobilität verleihen.