Als ein Teil von Industrie 4.0 und der Fabrik von morgen gilt die vorausschauende Wartung, oder auch „Predictive Maintenance“. Für diesen Bereich hat igus unter dem Begriff „isense“ eine Produktfamilie entwickelt, bei denen unterschiedliche Sensoren und Überwachungsmodule Kunststoffkomponenten der Energieketten, Leitungen und Gleitlagerprodukte intelligent machen.

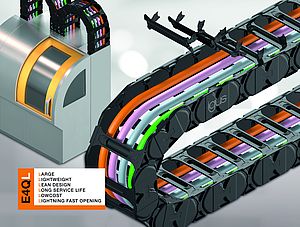

Die smart plastics helfen dabei ungeplante Anlagenstillstände und damit teure Produktionsausfälle zu vermeiden. „Dank der digitalen Vernetzung von Maschinen und Produkten ist es möglich, laufend den Zustand der Komponenten zu erfassen und zu informieren, sobald eine Reparatur oder ein Austausch erforderlich ist“, erklärt Michael Blaß, Prokurist e-kettensysteme bei igus. Bei Energiekettensystemen ist dies beispielsweise der isense EC.M Sensor, der auf dem Mitnehmer der Kette montiert wird und eigenständig dessen Zustand über Beschleunigung, Geschwindigkeit, Temperatur und zurückgelegte Zyklen aufnimmt. Daraus kann die zurückgelegte Strecke sowie die verbleibende Standzeit des Systems abgeleitet werden. Mit dem optimierten isense EC.W Sensor werden bei gleitenden e-ketten Anwendungen beispielsweise auf Kranen, Portalen oder Verfahrachsen der Abrieb an den Verschleißzugaben prozentgenau ermittelt.

Sofortiger Stopp bei Zwischenfällen

Für unmittelbar auftretende und unvorhersehbare Vorfälle hat igus das isense EC.B Modul entwickelt. Es ermittelt den Bruch eines Kettenglieds durch Unfälle oder Vandalismus. Das Modul besteht aus einem Polymerdraht in Spezialtrennstegen und einer Sensoreinheit. Die Information aus der Sensoreinheit kann entweder von der Auswerteinheit isense EC.B, welche Teil des IoT-Netzwerks sein kann, ausgelesen werden oder die Sensoreinheit wird direkt an das kundenseitige System angeschlossen. Dieses System befindet sich unter anderem beispielsweise im Einsatz bei einem österreichischen Automobilzulieferer in dessen Hallenportal zum automatisierten Handling von Motorenblöcken. Hier kam es in der Vergangenheit dazu, dass es bei optischen Kontrollen der Energiekettensysteme keine Beanstandungen gab, aber zwei Wochen später die Kette ausfiel. Durch die Bruchüberwachung kann dies nun verhindert werden. Bereits seit 2010 wird das so genannte PPDS (Push/Pull Force Detection System) weltweit an hunderten Krananlagen zur Erkennung ungewöhnlicher Betriebszustände eingesetzt. Eine am Mitnehmer der e-kette angebrachte Kraftsensorik misst kontinuierlich die im Betrieb anfallenden Zug- und Schubkräfte und gleicht diese mit den gespeicherten Sollwerten ab. Im Störungsfall erfolgt je nach kundenseitiger Einstellung eine sofortige Abschaltung der Anlage, bevor weitere kapitale Schäden am e-kettensystem auftreten. Das bewährte PPDS Konzept wurde nun unter der Bezeichnung isense EC.P in das isense Konzept integriert. Die Module können zusätzlich drahtlos via WLAN oder drahtgebunden (CAN-Bus) eingebunden werden und helfen somit, auch die präventiven Wartungsempfehlungen zu verbessern. Für Energieketten und insbesondere in Führungsrinnen bei langen Verfahrwegen bietet isense EC.RC (e-chain Run Control) einen zuverlässigen Aufstiegsschutz im Falle einer Blockade. Sensoren messen und überprüfen dabei durchgehend die Position der Energiekette. Auf diese Weise wird bei mechanischen Störungen ein Aufsteigen der Kette bzw. das Weiterlaufen der Anlage verhindert – damit gehören Totalschäden der Kette oder ein elektrisches Abschalten

(beispielsweise durch Leitungsschäden) der Vergangenheit an.

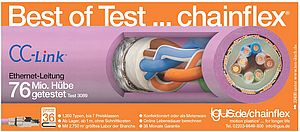

Auch chainflex Leitungen, die von igus speziell für den bewegten Einsatz in Energieketten entwickelt wurden, werden mit dem neuen isense CF.Q Hutschienenmodul „intelligent“. Sie empfehlen dem Kunden, basierend auf der Erfahrung aus tausenden Tests im mit 2.750 m² weltweit größten Labor für dynamische Leitungen einen Austausch, bevor die Änderungen der elektrischen Eigenschaften zu einem Anlagenstillstand führen. Durch kontinuierliche Messung der elektrischen Eigenschaften in Abhängigkeit der Umgebungstemperatur und der Zyklenzahl wird ein möglicher Ausfall der Leitung rechtzeitig vorhergesagt. Fortlaufende Tests im Testlabor und in Kundenanwendungen helfen dabei, die Analyse der Messwerte immer präziser zu gestalten.

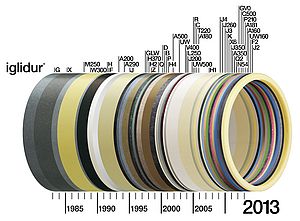

Intelligente Gleitlagertechnik

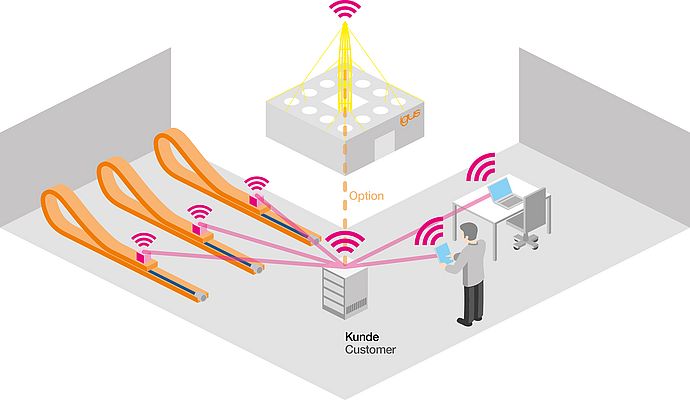

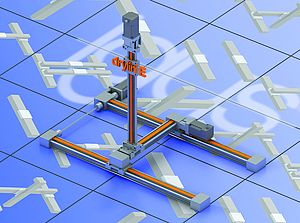

Auch aus der Gleitlagertechnik, dem zweiten großen Geschäftsbereich von igus, gibt es Mitglieder in der isense Familie. Mit dem isense PRT.W Modul und dem isense DL.W Modul lassen sich der Abrieb und somit die verbleibende Lebensdauer an iglidur PRT Polymer-Rundtischgleitlagern beziehungsweise an drylin Linearführungen messen. Per Funk werden die Zustandsdaten an den Anwender weitergegeben, der dadurch jederzeit und von überall die Möglichkeit hat, zum richtigen Zeitpunkt einzugreifen. Einfach nachrüstbar sind diese Module als leichte und robuste Kunststoffelemente auch für den Retrofit und eine Vielzahl von Anwendungen geeignet. Beispielsweise vor allem in der Verpackungstechnik, aber auch in der Montageautomation, etwa in Automobilwerken oder in der Fertigung von Elektronikartikeln.

Sammeln und Auswerten von Maschinendaten

In Industrie 4.0 Netzwerken können isense Produkte sämtliche erhobene Daten anonymisiert über einen icom Datenkonzentrator an einen zentralen igus Datenspeicher senden. Das weiterentwickelte icom Modul kommuniziert nun weitgehend kabellos. Unter anderem auch dadurch, dass für mehrere Systeme nur noch ein einziges icom Modul benötigt wird, lässt es sich noch einfacher in die bestehende Produktion integrieren. Zusätzlich haben Kunden nun optional die Möglichkeit, datengenerierende Einheiten anderer Hersteller, die den Status überwachen, mit dem icom Modul zu verbinden. Aus diesen Daten wird mit den igus Machine Learning Modellen eine Verschleißprognose berechnet, die die tatsächlichen Nutzungsmuster berücksichtigt. Die Präzision der über ein Webinterface dargestellten Wartungsempfehlungen wird somit kontinuierlich verbessert. Der Anlagenbetreiber kann so geplante Produktionsunterbrechungen nutzen, die präzisen präventiven Wartungsempfehlungen umsetzen und dadurch seine Geschäftsprozesse optimieren. Dadurch können die Instandhaltungs- und Servicekosten weiter gesenkt und die Qualität der Fertigung gesteigert werden. Das Sammeln und Auswerten von Maschinendaten ist dabei ein wichtiger Eckpfeiler für eine höhere Planungssicherheit und effiziente Wartung in der Fabrik der Zukunft. Vergleichbar einem weltweiten Testlabor ließen sich durch die Analyse und Auswertung konkreter Daten unterschiedlichster Anwendungen zahlreiche statistische Werte ermitteln, die einerseits noch genauere Vorhersagen ermöglichten; andererseits auch wieder in die Forschung und Entwicklung neuer Produkte zurückfließen könnten.