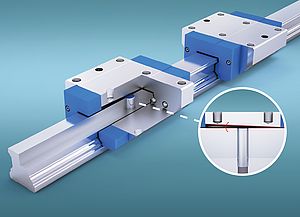

Die smarten Doppelblech-Sensoren von Contrinex unterscheiden mit außergewöhnlicher Genauigkeit und in Echtzeit zwischen Einzel- bzw. Doppelblechbedingungen.

Damit lösen sie Geräte ein hartnäckiges Problem von Produzenten geformter Metallteile in der Automobilindustrie und verwandten Branchen: Bei der Metallumformung sind Doppelblechfehler aufgrund der zunehmenden Vielfalt an Stahl- und Aluminiumblechdicken immer schwieriger zu erkennen. Dies erhöht das Risiko von Werkzeugschäden, wenn eine schwere Blechpresse versucht, zwei oder mehr Bleche zusammenzuformen.

Verkürzte Einrichtzeiten

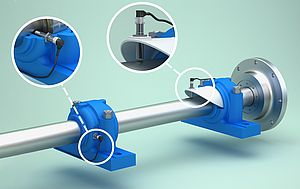

Die Doppelblech-Sensoren arbeiten in Echtzeit und ohne den Produktionsprozess zu stören. Die Erstkonfiguration der smarten Sensoren ist unkompliziert und erfordert keine Codierung. Nach der Installation eines Sensors verbindet der Techniker ihn einfach direkt mit dem innovativen handlichen PocketCodr-Konfigurator und konfiguriert mithilfe der auf einem Mobilgerät installierten Begleit-App das verwendete Material und die Dicke. Nach dem Einstellen der Schaltpunkte und dem Überprüfen der Konfiguration ist das Verbinden des Sensors mit dem Maschinensteuerungssystem mithilfe der SIO (Standard-IO) oder dem branchenüblichen IO-Link Kommunikationsprotokoll ganz einfach. Ein externer Verstärker ist nicht erforderlich.

Da die smarten Doppelblech-Sensoren mithilfe des PocketCodr von Contrinex konfiguriert werden, entfallen die sonst oft beim Installationsvorgang auftretenden Ausfallzeiten und Prozessineffizienzen. Der PocketCodr beschleunigt die Sensorinstallationsroutinen, minimiert Zeitverluste und sorgt für eine Verbesserung der Produktivität.